Druckguss

Wie entstehen präzise Metallbauteile im Druckguss – und ab wann lohnt sich das Verfahren wirtschaftlich? Hier finden Sie alle wichtigen Informationen zu Prozess, Warm- und Kaltkammer, typischen Metallen (z. B. Aluminium, Zink, Magnesium) sowie Qualität, Nachbearbeitung und Kostenlogik. Insbesondere bei mittleren bis hohen Stückzahlen: assemblean unterstützt von der Machbarkeitsprüfung bis zur zuverlässigen Umsetzung über qualifizierte Fertigungspartner.

Was ist Druckguss?

Druckguss ist ein Gießverfahren, bei dem flüssiges Metall unter hohem Druck in ein präzises Metallwerkzeug (Druckgussform) gepresst wird und dort erstarrt. Das Werkzeug wird dabei mit hoher Kraft geschlossen gehalten, sodass sich auch auch komplexe Geometrien reproduzierbar herstellen lassen – häufig mit kurzen Zykluszeiten.

Typische Stärken des Druckgusses sind die gute Serienfähigkeit (effiziente Fertigung ab mittleren bis hohen Stückzahlen), eine oft hohe Maßhaltigkeit und Wiederholgenauigkeit sowie Oberflächen, die je nach Anforderung direkt nutzbar sind oder sich durch Nachbearbeitung/Beschichtung weiter verbessern lassen. Druckguss ist dabei kein "Material", sondern ein Verfahren: Gefertigt wird je nach Anwendung z. B. aus Aluminium-, Zink- oder Magnesiumlegierungen.

Im Vergleich dazu wird beim Kokillenguss meist mit geringem bzw. ohne hohen Einspritzdruck in eine metallische Dauerform gegossen und unterscheidet sich somit in Füllmechanik und Erstarrungsbedingungen. Dadurch können sich Eigenschaften (z. B. Porosität, Oberflächenbild) je nach Bauteil anders ausprägen.

Feinguss ist häufig mit längeren Durchlaufzeiten verbunden und kann je nach Bauteil höhere Stückkosten verursachen; er wird aber auch in Serien eingesetzt.

Allgemein gilt: "Guss" ist der Oberbegriff für Verfahren, bei denen Metall in eine Form gefüllt und erstarrt. "Druckguss" ist eine spezielle Gussvariante, bei der die Formfüllung durch hohen Einspritzdruck erfolgt (typisch mit metallischer Dauerform und hoher Serienfähigkeit).

Die Grafik zeigt den Ablauf des Kaltkammerdruckgusses.

Wie funktioniert Druckguss? Ablauf in vier Schritten

Beim Druckguss (am Beispiel des Kaltkammerdruckguss) wird flüssiges Metall in ein geschlossenes Werkzeug gepresst, dort gezielt erstarrt und anschließend als Rohteil entnommen. Der typische Prozess lässt sich in vier Schritte gliedern:

Warmkammer- vs. Kaltkammerdruckguss

Im klassischen Hochdruck-Druckguss unterscheidet man vor allem Warmkammer- und Kaltkammerdruckguss. Beide folgen dem gleichen Grundprinzip (Metall unter Druck in ein Werkzeug pressen), unterscheiden sich aber darin, wo sich das flüssige Metall befindet und wie es in die Form gelangt. Das hat direkte Auswirkungen auf Zykluszeit, Werkstoffauswahl, Bauteilgröße und Prozessstabilität.

Warum Warmkammer oft für Zink – und Kaltkammer oft für Aluminium?

Warmkammer bedeutet: Das Einspritzsystem ist direkt im flüssigen Metall „eingetaucht“. Das ist ein riesiger Vorteil für die Produktivität, weil das Metall sehr schnell und stabil dosiert werden kann – ohne externes Umfüllen. Damit das zuverlässig funktioniert, muss das flüssige Metall aber kompatibel mit den Bauteilen des Aggregats sein (z. B. Kolben, Gießkammer): Es darf diese Komponenten nicht stark angreifen oder zu schnell verschleißen.

Zinklegierungen haben im Vergleich zu Aluminium niedrigere Schmelztemperaturen und sind in Warmkammer-Systemen sehr gut beherrschbar. Ergebnis: kurze Zykluszeiten, sehr gute Reproduzierbarkeit und häufig eine sehr gute Oberflächenqualität.

Aluminiumlegierungen benötigen deutlich höhere Temperaturen und können das Einspritzsystem (wenn es dauerhaft im Schmelzbad arbeitet) stärker belasten. Außerdem spielt bei Aluminium die Oxidbildung eine große Rolle – das Handling der Schmelze muss sehr kontrolliert stattfinden. Deshalb ist Aluminium in der Praxis meist im Kaltkammerdruckguss zu Hause: Schmelze bleibt im separaten Ofen, wird portioniert eingefüllt, dann eingespritzt. Das ist pro Zyklus aufwendiger, aber werkstoffseitig robuster und skaliert auch für größere Bauteile.

4 einfache Schritte zu Ihrem Produkt

-

1

Produktdaten übermitteln

Fragen Sie Ihr Angebot online oder per E-Mail an. Wir begutachten die Zeichnungen und technischen Daten Ihrer Anfrage.

-

2

DFM-Feedback

Wenn gewünscht, melden wir uns mit Tipps zur druckgussgerechten Gestaltung bei Ihnen zurück. Im Austausch mit Ihnen unterstützen wir Sie dabei, die beste herstellbare Lösung zu realisizeren.

-

3

Angebot erhalten

Sobald das endgültige Design feststeht, erhalten Sie von uns ein finales Angebot für Ihren Auftrag.

-

4

Fertigung, Qualitätskontrolle & Lieferung

assemblean kümmert sich um den gesamten Fertigungsprozess, führt die Qualitätskontrolle durch und liefert Ihnen die Teile zum gewünschten Bestimmungsort.

Materialien im Druckguss

Im Druckguss kommen vor allem NE-Metalle (Nicht-Eisen-Metalle) zum Einsatz. Welche Legierung sinnvoll ist, hängt stark von Bauteilanforderungen wie Gewicht, Festigkeit, Maßhaltigkeit, Oberfläche, Korrosionsverhalten und natürlich von Stückzahl und Kostenlogik ab. Zu den häufigsten Werkstoffen zählen Aluminium, Zink und Magnesium.

Zu den bei uns verfügbaren Materialien gehören aber auch Edelstahl, Messing und Siliziumtombak. Benötigen Sie eine bestimmte Legierung, die hier nicht aufgeführt ist? Kein Problem! In Abstimmung mit Ihnen fertigen wir Ihre Teile mit Ihrem Wunschmaterial.

Aluminium

Aluminium bietet sehr hohe Wärmeleitfähigkeit, hohe Prozessstabilität und hohe Korrosions- und Witterungsbeständigkeit. Der Aluminiumdruckguss ermöglicht außerdem die Fertigung von Teilen mit hoher Komplexität und geringen Wandstärken. Oft verwendete Legierungen sind:

- AC-43400 / AlSi10Mg(Fe)

- AC-44300 / AlSi12(Fe)

- AC-46500 / AlSi9Cu3

Magnesium

Magnesium-Legierungen haben eine geringere Härte und Festigkeit als vergleichbare AI-Legierungen, mit einer hohen Bruchdehnung und guten Gießbarkeit. Aufgrund ihrer Hitzebeständigkeit werden sie im Automobilsektor, zum Beispiel im Motorraum, eingesetzt. Oft verwendete Legierungen sind:

- MCMgAI9Zn1(A) / AZ91

- MCMgAl2Mn / AM20

- MCMgAl6Mn / AM60

- MCMgAI4Si / AS41

Zink

Zinklegierungen werden bevorzugt für hochwertige, maßhaltige und genaue Gussstücke mit engen Toleranzanforderungen verwendet. Der hohe Schmelzpunkt von Zink macht es perfekt für Hochtemperaturanwendungen. Darüber hinaus sind diese Legierungen gute Strom- und Wärmeleiter. Oft verwendet werden:

- ZnAl4Cu3 / Zamak 2

- ZnAl4 / Zamak 3

- ZnAl4Cu1 / Zamak 5

Warum Druckgussteile von assemblean?

Profitieren Sie von diesen Vorteilen

Unbegrenzte Materialauswahl

Maßgefertigte Teile aus Ihrem Wunschmaterial - Wir beschaffen alle Werkstoffe und Legierungen, die Sie benötigen.

Individuelle Oberflächen

Wir bieten eine breite Palette an Oberflächenbehandlungen, genau nach Ihren Design- und Funktionsanforderungen.

Ein persönlicher Ansprechpartner

Als Ihr zuverlässiger Partner übernehmen wir die gesamte Auftragsabwicklung: Von der Werkzeugfertigung über die Produktion bis zur pünktlichen Lieferung Ihrer fertigen Druckgussteile.

Automatisierte Qualitätskontrolle

Schon während der Fertigung überprüfen wir die Maßhaltigkeit der Komponenten. Unsere Experten vor Ort gewährleisten höchste Qualitätsstandards durch eine gründliche Endkontrolle aller Teile.

Nachbearbeitungen

Zur Veredelung und zum Verschleiß- und Korrosionsschutz bieten wir unter anderem auch folgende Oberflächenbehandlungen an:

- Lackieren

- Eloxieren

- Pulverbeschichten

- Emaillieren

- Sandstrahlen

- Polieren

- Schleifen

- Bürsten

- Wärmebehandlung

- Chromatieren

- Verzinken

- Chemisch-Nickeln

Werden auch Sie zufriedener Kunde von assemblean

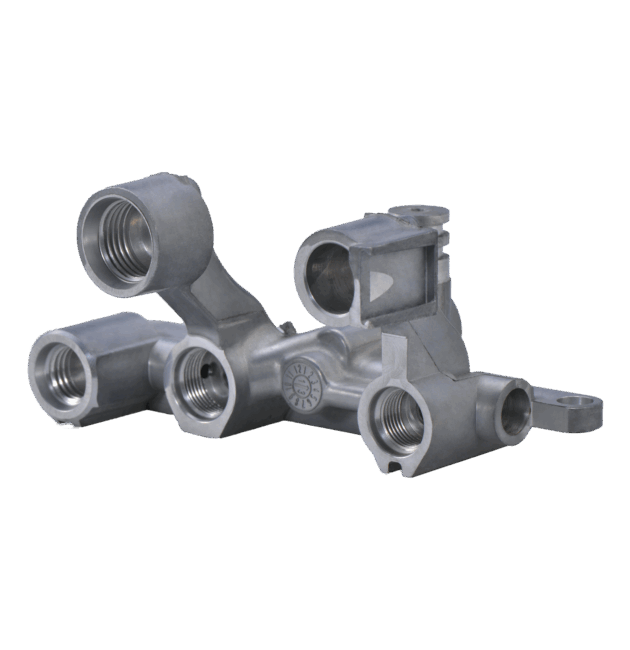

Typische Anwendungen & Beispiele von Druckguss-Teilen

Druckguss wird eingesetzt, wenn serientaugliche Metallbauteile mit guter Wiederholgenauigkeit, stabiler Qualität und wirtschaftlicher Fertigung gefragt sind. Je nach Material (Aluminium, Zink, Magnesium), Bauteilgeometrie und Anforderung an Oberfläche oder Toleranzen eignet sich das Verfahren für ganz unterschiedliche Produkte. Typische, neutrale Beispiele sind:

Gehäuse & Abdeckungen

z. B. Elektronikgehäuse, Schutzabdeckungen oder Funktionsgehäuse, bei denen Maßhaltigkeit, Stabilität und ein sauberes Oberflächenbild wichtig sind.

Halter & Strukturbauteile

z. B. Träger, Konsolen, Befestigungselemente oder Strukturkomponenten, bei denen eine robuste Geometrie und reproduzierbare Montagepunkte gefragt sind.

Kühlkörper & Heat-Sinks

z. B. für Elektronik oder Leistungskomponenten, wenn Wärme effizient abgeführt werden soll und gleichzeitig eine serientaugliche Fertigung gewünscht ist (je nach Design auch mit Nachbearbeitung).

Präzise Kleinteile (z.B. Zinkdruckguss)

z. B. Mechanikkomponenten oder kleine Funktionsteile mit feinen Konturen, bei denen sehr gute Oberflächen und enge Toleranzen im Vordergrund stehen.

Leichtbaugehäuse (z.B. Magnesium)

z. B. Gehäuse oder Träger, bei denen Gewicht reduziert werden soll und die Anforderungen an Korrosionsschutz/Beschichtung von Anfang an mitgedacht werden.

Qualität, Toleranzen & typische Fehlerbilder

Druckguss kann sehr reproduzierbare Ergebnisse liefern – gleichzeitig hängen Maßhaltigkeit, Oberflächenbild und Ausschussquote stark von Bauteildesign, Werkzeugauslegung und stabilen Prozessparametern ab. Besonders relevant sind typische Fehlerbilder, die man früh verstehen und konstruktiv bzw. prozessseitig adressieren sollte:

Porosität / Lunker (Hohlräume im Bauteil)

Ursache: Eingeschlossene Luft/Gase oder schwindungsbedingte Hohlräume beim Erstarren – häufig beeinflusst durch Füll- und Entlüftungskonzept, Wanddickenwechsel und Erstarrungsrichtung.

Gegenmaßnahme: Optimierung von Anschnitt/Überläufen und Entlüftung, ggf. Prozessanpassung (Füllgeschwindigkeit/Druck/Temperierung) sowie konstruktive Maßnahmen wie gleichmäßigere Wandstärken oder gezielte Speisung/Erstarrungslenkung.

Grat (Materialüberstand an Trennfugen/Schiebern)

Ursache: Metall dringt an Trennstellen aus – z. B. durch Werkzeugverschleiß, ungünstige Trennfugenlage, zu hohe Belastung oder unzureichende Verriegelung/Abstützung im Werkzeug.

Gegenmaßnahme: Werkzeugseitige Optimierung (Trennfuge, Passungen, Schieberführung), Instandhaltung/Verschleißmanagement und prozessseitig stabile Parameter; anschließend ggf. gezieltes Entgraten/Trimming.

Verzug (Formabweichung nach dem Entformen)

Ursache: Ungleichmäßige Abkühlung/Schrumpfung, asymmetrische Geometrien oder innere Spannungen – oft verstärkt durch große Wanddickenunterschiede und ungünstige Auswerfer-/Entformungssituation.

Gegenmaßnahme: Konstruktiv Wandstärken harmonisieren und versteifende Elemente sinnvoll einsetzen, werkzeugseitig Kühlung/Temperierung ausbalancieren und Entformung/Auswerferkonzept optimieren; bei Bedarf definierte Nachbearbeitung an Funktionsflächen.

Qualitätssicherung im Druckguss

Je nach Bauteilanforderung wird Qualität typischerweise über eine Kombination aus Sichtprüfung (Oberfläche/Grat/optische Defekte), Maßprüfung (z. B. Messmittel, Lehren, ggf. 3D-Messung) und stichprobenbasierter Prozessüberwachung abgesichert. Für kritische Anwendungen können weiterführende Prüfungen sinnvoll sein (z. B. Dichtheitsprüfungen oder andere zerstörungsfreie Verfahren) – der passende Prüfumfang richtet sich dabei immer nach Funktion, Risiko und Spezifikation des Bauteils.

Druckguss Oberflächen & Nachbearbeitung

Nach dem Druckguss sind viele Teile bereits gut nutzbar – je nach Funktions- und Optikanforderung sind jedoch Nachbearbeitung und Oberflächenbehandlung entscheidend. Typische Schritte sind Entgraten/Anguss entfernen (für sichere Handhabung und Montage), Strahlen oder Gleitschleifen (für ein gleichmäßigeres Oberflächenbild) sowie bei Bedarf mechanische Bearbeitung wie Bohren, Reiben oder Gewinde schneiden, um Funktionsflächen und Passungen sicher zu treffen. Für Optik und Schutz kommen außerdem Lackieren bzw. Pulverbeschichten sowie weitere Beschichtungen zum Korrosionsschutz in Frage – insbesondere bei Feuchte, Outdoor-Einsatz oder aggressiven Umgebungen.

Wann ist welche Oberfläche sinnvoll?

- Funktion zuerst (Passung/Dichtfläche/Gewinde): gezielte mechanische Bearbeitung an den relevanten Stellen.

- Optik/Einheitlichkeit: Strahlen oder Gleitschleifen, bei Bedarf danach Lack/Pulver.

- Korrosionskritische Umgebung: Beschichtung/Korrosionsschutz früh mitdenken (Material, Einsatzumgebung, Spezifikation).

Oberflächen wie Beschichtung oder Lackierung können wir bei Bedarf über qualifizierte Partner organisieren.

Druckguss Designregeln im Überblick

Damit Druckgussteile prozesssicher herstellbar sind und die Qualität in der Serie stabil bleibt, sollten zentrale Konstruktionsprinzipien früh berücksichtigt werden. In der Praxis beginnt das bei ausreichend Formschrägen, damit das Bauteil sauber entformt werden kann und Werkzeugverschleiß sowie Gratbildung reduziert werden. Ebenso wichtig sind möglichst gleichmäßige Wandstärken: starke Wanddickensprünge erhöhen das Risiko für Porosität und Verzug, deshalb helfen weiche Übergänge und eine Konstruktion, die die Erstarrung nicht „gegen sich arbeitet“. Anstelle scharfer Kanten sollten Radien vorgesehen werden, weil sie Spannungsspitzen reduzieren und den Metallfluss sowie die Erstarrung unterstützen. Für zusätzliche Steifigkeit werden häufig Rippen genutzt – idealerweise so, dass sie stabilisieren, ohne unnötig Material aufzubauen.

Parallel dazu lohnt es sich, Entformung und Trennfuge früh mitzudenken: Bauteilorientierung, Auswerferflächen und Trennlinien beeinflussen nicht nur Optik und Funktion, sondern auch Nacharbeit und Kosten. Hinterschneidungen sollten nach Möglichkeit vermieden werden, weil sie die Werkzeugkonstruktion (z. B. Schieber/Mechaniken) deutlich komplexer machen können. Und schließlich gilt: Funktionsflächen wie Passungen, Dichtflächen oder Gewinde sollten bewusst definiert werden – inklusive der Frage, wo gezielte Nachbearbeitung sinnvoll oder notwendig ist.

Für eine ausführliche Checkliste mit typischen Werten, Beispielen und konkreten Konstruktionshinweisen: Wichtigste Druckguss-Design-Hinweise.

Persönliches Meeting buchen

Weitere Verfahren im Überblick

Mehr Wissen über Druckguss

Was sind die wichtigsten Druckguss Design Hinweise?

Druckguss ist ein sehr wirtschaftliches Verfahren für die Großserienherstellung von metallischen Gussteilen. Mit dem Druckguss können Sie komplizierte Formen mit hoher Genauigkeit, dünnen Wandstärken und glatten Oberflächen herstellen, die nur […]

Weiterlesen

Spritzguss vs. Druckguss – Was sind die Unterschiede?

Die Fertigungsverfahren Spritzguss und Druckguss sind weitverbreitete Verfahren in der Teilefertigung. Damit du das richtige Verfahren für deine Produkte auswählen kannst, solltest du die Unterschiede zwischen Spritzguss und Druckguss kennen. […]

Weiterlesen