Wie entsteht ein präzises Kunststoffteil im Spritzguss – und ab wann rechnet sich das Verfahren? Hier finden Sie alle wichtigen Informationen zu Prozess, Materialien und Wirtschaftlichkeit. Ob Klein- oder Großserie: assemblean liefert Spritzgussteile schnell, zuverlässig und ISO-zertifiziert. Das Spritzgussverfahren (auch injection moulding genannt) ist eines der zentralen Herstellungsverfahren der modernen Kunststoffverarbeitung. Überall dort, wo komplexe Bauteile in großen Stückzahlen mit gleichbleibender Qualität benötigt werden, kommt Spritzguss zum Einsatz – von der Automobilindustrie über die Medizintechnik bis hin zur Konsumgüterproduktion. Das Prinzip ist ebenso einfach wie effizient: Kunststoffgranulat wird aufgeschmolzen, unter Druck in eine Form eingespritzt, abgekühlt und anschließend entformt. So entstehen präzise Bauteile mit definierter Geometrie, hoher Maßhaltigkeit und wiederholbarer Qualität.

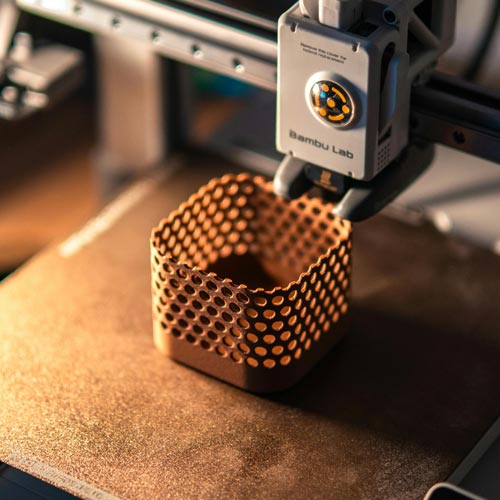

Das Bild zeigt eine Spritzguss Anlage

Das Spritzgießen gehört zu den Urformverfahren für Kunststoffe. Das bedeutet, dass ein Werkstoff – in diesem Fall Kunststoff – durch Wärmeeinwirkung verflüssigt und anschließend in eine Form gebracht wird, in der er erstarrt.

Thermoplastisches Spritzgießen ist dabei die am häufigsten eingesetzte Variante. Thermoplaste können durch Erwärmen mehrfach verformt werden, was Recycling und Nachbearbeitung erleichtert.

Duroplastisches Spritzgießen kommt zum Einsatz, wenn besonders formstabile, hitzebeständige Komponenten benötigt werden – beispielsweise bei elektrischen Bauteilen. Duroplaste härten chemisch aus und lassen sich danach nicht mehr verflüssigen.

Elastomer-Spritzguss wird für flexible, gummiähnliche Materialien eingesetzt, etwa bei Dichtungen oder Schwingungsdämpfern.

Neben diesen Standardverfahren gibt es zahlreiche Spezialverfahren, die je nach Bauteilanforderung genutzt werden:

Während 3D-Druck (Additive Fertigung) vor allem in der Prototypen- und Kleinserienphase glänzt, überzeugt der Spritzguss bei mittleren bis großen Stückzahlen durch kurze Zykluszeiten und niedrige Stückkosten. Auch im Vergleich zu Verfahren wie dem Vakuumguss bietet der Spritzguss eine deutlich bessere Reproduzierbarkeit und Formstabilität.

Der Spritzgussprozess besteht aus mehreren exakt aufeinander abgestimmten Schritten. Jeder davon beeinflusst die Qualität und Maßhaltigkeit des fertigen Bauteils:

Die Wahl des Kunststoffs entscheidet maßgeblich über Funktion, Lebensdauer, Optik und Kosten eines Bauteils. Für den Spritzguss lassen sich die eingesetzten Materialien grundsätzlich in drei Hauptgruppen einteilen: Thermoplaste, Duroplaste und Elastomere. Alle drei können im Spritzguss verarbeitet werden, unterscheiden sich aber deutlich in ihrem Verhalten und in den typischen Einsatzfeldern. Das wirtschaftlich wichtigste Verfahren ist dabei das Thermoplast-Spritzgießen.

Thermoplaste sind die mit Abstand am häufigsten verwendeten Werkstoffe im Spritzguss. Sie werden als Granulat eingespeist, aufgeschmolzen, in das Werkzeug eingespritzt und erstarren beim Abkühlen wieder. Dieser Prozess ist reversibel: Thermoplaste können grundsätzlich mehrfach aufgeschmolzen werden, was Recycling und Regranulat-Einsatz erleichtert.

Typische Eigenschaften von Thermoplasten: große Bandbreite von weich/flexibel bis steif/hochfest gute Verarbeitbarkeit und kurze Zykluszeiten je nach Typ transparent, eingefärbt, chemikalienbeständig oder hochtemperaturfest

Beispiele und Anwendungen:

Duroplaste verhalten sich im Spritzguss grundsätzlich anders: Sie werden in einem chemischen Härtungsprozess vernetzt. Nach dem Aushärten lassen sie sich nicht mehr aufschmelzen, sondern nur noch mechanisch bearbeiten. In der Praxis werden Duroplaste eingesetzt, wenn Thermoplaste an ihre thermische oder dimensionale Grenze kommen – etwa bei dauerhaft heißen, mechanisch belasteten Bauteilen, wie Gehäuse für elektrische und elektronische Bauteile oder Komponenten im Motorraum und in anderen Hochtemperaturbereichen. Die Kehrseite: längere Zykluszeiten und höhere Anforderungen an Werkzeugtemperierung und Prozessführung.

Im Spritzguss bedeutet das:

Typische Eigenschaften von Duroplasten:

Elastomere sind gummiartige Kunststoffe, die sich unter Belastung stark dehnen lassen und anschließend wieder in ihre ursprüngliche Form zurückkehren. Im Spritzguss werden sie ähnlich wie Duroplaste verarbeitet: Die Vernetzung erfolgt über Wärmeeinwirkung im heißen Werkzeug, häufig über eine Vulkanisation. Elastomere sind immer dann interessant, wenn Bauteile dauerhaft flexibel bleiben, Bewegungen aufnehmen oder Schwingungen isolieren sollen – etwa in der Antriebstechnik, im Maschinenbau oder bei Dichtsystemen.

Besonderheiten im Spritzguss:

Typische Eigenschaften von Elastomeren:

Unabhängig von der Kunststoffart werden viele Materialien im Spritzguss “veredelt": Durch Additive und Füllstoffe lassen sich mechanische, thermische, elektrische und optische Eigenschaften gezielt einstellen. Gerade glas- oder kohlefaserverstärkte Typen verhalten sich beim Füllen, Schrumpfen und bei der Oberflächenbildung anders als ungefüllte Materialien – diese Materialwahl sollte daher immer in Verbindung mit Bauteilgeometrie und Werkzeugkonzept betrachtet werden.

Typische Zusätze:

Bei assemblean unterstützen wir Kunden bereits in der Konstruktionsphase bei der optimalen Materialwahl – basierend auf Temperaturanforderung, mechanischer Belastung und gewünschter Oberflächenqualität. Nachfolgend finden Sie die beliebtesten Spritzguss Materialien. Sollten Sie Ihren gewünschten Werkstoff nicht in der Liste finden, sprechen Sie uns an. In Abstimmung mit Ihnen fertigen wir Ihre Teile gerne mit Ihrem Wunschmaterial.

Das Spritzgießwerkzeug ist das zentrale Element jedes Projekts. Es bestimmt Zykluszeit, Oberflächenqualität, Maßhaltigkeit und letztlich die Wirtschaftlichkeit. Je nach Stückzahl, Bauteilgeometrie und Material kommen unterschiedliche Werkzeugkonzepte zum Einsatz. Man unterscheidet im Wesentlichen folgende Werkzeugtypen:

Werkzeuge mit nur einer Kavität erzeugen pro Zyklus genau ein Teil. Sie eignen sich für Prototypen und kleinere Serien, komplexe Geometrien oder sehr maßkritische Bauteile. Der konstruktive Aufwand ist geringer, Änderungen (z. B. an Formtrennungen, Anschnitt oder Entlüftung) lassen sich vergleichsweise schnell umsetzen. Dafür sind die Stückkosten höher, weil pro Schuss nur ein Bauteil entsteht.

Mehrfachwerkzeuge enthalten mehrere identische Kavitäten und fertigen mehrere Bauteile pro Zyklus. Das erhöht den Ausstoß erheblich und senkt bei mittleren bis hohen Stückzahlen die Teilekosten. Die Auslegung von Anguss- und Kühlkanälen ist komplexer, da alle Kavitäten gleichmäßig gefüllt und gekühlt werden müssen, um Maßabweichungen und Bindenähte zu vermeiden. Solche Werkzeuge lohnen sich typischerweise für Großserien und langlebige Projekte.

Familienwerkzeuge vereinen mehrere unterschiedliche, aber zusammengehörige Bauteile (z. B. Ober- und Unterteil eines Gehäuses, Deckel und Boden) in einem Werkzeug. Alle Teile werden in einem Zyklus gespritzt, was Werkzeugkosten spart, weil nicht für jede Komponente ein eigenes Werkzeug benötigt wird. Voraussetzung ist, dass die Bauteile ähnliche Volumina und Wandstärken haben, damit sie gleichmäßig füllen und ähnlich schrumpfen. Andernfalls steigt die Ausschussquote

Die Einteilung in einfache, Mehrfach- und Familienwerkzeuge beschreibt, wie viele und welche Bauteile ein Werkzeug pro Zyklus herstellt. Unabhängig davon kann jedes dieser Werkzeuge mit einem Kalt- oder Heißkanalsystem ausgeführt werden – also der Art, wie die Kunststoffschmelze in die Kavitäten gelangt. In der Praxis werden Mehrfach- und Familienwerkzeuge häufig mit Heißkanal realisiert, um Materialverluste durch Anguss zu minimieren.

Beim Kaltkanalwerkzeug erstarrt der Kunststoff im Angusskanal zusammen mit dem Bauteil. Der Anguss wird anschließend separiert und – je nach Material – recycelt oder entsorgt. Kaltkanalsysteme sind robust, relativ einfach aufgebaut und für nahezu alle Kunststoffe geeignet. Sie sind ideal für kleinere bis mittlere Stückzahlen oder wenn Materialkosten eine untergeordnete Rolle spielen. Nachteil: zusätzlicher Materialverbrauch und sichtbare Angussmarken sind wahrscheinlicher.

Heißkanalwerkzeuge halten das Material im Verteilerkanal durch Heizelemente flüssig, sodass beim Öffnen der Form nur das Bauteil erstarrt, nicht der Anguss. Das reduziert den Materialabfall, verkürzt häufig die Zykluszeiten und erlaubt eine sehr präzise Steuerung von Druck und Temperatur in der Kavität – besonders interessant bei teuren oder technisch anspruchsvollen Kunststoffen und in der Großserie. Dem gegenüber stehen höhere Investitions- und Wartungskosten sowie ein höherer konstruktiver Aufwand.

Ein gutes Bauteildesign ist die Voraussetzung für ein stabiles, wirtschaftliches Spritzgussprojekt. Bereits in der Konstruktion werden die Weichen gestellt – für Qualität, Zykluszeit und Kosten.

Gleichmäßige Wandstärken vermeiden Einfallstellen und Verzug. Ideal sind 1–4 mm, abhängig vom Material.

Mindestens 1° bis 2° pro Seite erleichtern das Entformen.

Erhöhen die Steifigkeit, ohne die Wandstärke zu vergrößern.

Innenradien sollten 0,5–1 × Wandstärke betragen, um Spannungsspitzen zu vermeiden.

Wenn unvermeidbar, müssen sie durch Schieber oder Auswerfer realisierbar sein.

Punkt-, Film-, Tunnel- oder Heißkanalanschnitt – Auswahl je nach Bauteilgeometrie.

Schon in der Konstruktionsphase unterstützen wir Kundinnen und Kunden bei der Umsetzung dieser Designrichtlinien. Auf Wunsch wird eine Machbarkeitsanalyse durchgeführt, bei der mögliche Risiken (z. B. Hinterschneidungen oder ungleichmäßige Wandstärken) erkannt und optimiert werden.

Auch bei sorgfältiger Konstruktion und präziser Werkzeugfertigung können beim Spritzgießen typische Fehlerbilder auftreten. Entscheidend ist, ihre Ursachen zu kennen und im Prozess gezielt zu vermeiden.

Fließlinien entstehen, wenn die Schmelzfront ungleichmäßig abkühlt oder sich in Bereichen mit unterschiedlichen Fließgeschwindigkeiten überlagert. Sie zeigen sich als sichtbare Linien oder matte Zonen auf der Oberfläche. Durch eine gleichmäßige Wandstärke, höhere Einspritzgeschwindigkeit und eine optimierte Werkzeugtemperierung lässt sich das Material homogener verteilen. Eine angepasste Anschnittposition sorgt zusätzlich für gleichmäßige Füllung und verhindert vorzeitiges Erstarren.

Bindenähte entstehen dort, wo zwei Fließfronten aufeinandertreffen und nicht vollständig verschmelzen. Sie sind häufig das Ergebnis zu niedriger Temperaturen oder zu geringer Einspritzgeschwindigkeit. Eine höhere Werkzeug- und Schmelztemperatur sowie ein angepasster Druck helfen, die Fließfronten besser zu verbinden. Auch das Gate-Design sollte so gewählt werden, dass Strömungsrichtungen nicht unnötig aufeinandertreffen.

Lufteinschlüsse und Blasen werden meist durch unzureichende Entlüftung oder zu hohe Einspritzgeschwindigkeit verursacht. Luft, die beim Füllen nicht entweichen kann, wird eingeschlossen und bildet Hohlräume. Abhilfe schaffen präzise Entlüftungsrillen, eine angepasste Füllgeschwindigkeit und das sorgfältige Trocknen hygroskopischer Kunststoffe. Eine gleichmäßige Nachdruckphase verhindert, dass sich kleine Hohlräume beim Erstarren vergrößern.

Kurzschüsse sind unvollständig gefüllte Teile, die entstehen, wenn Materialdruck oder -temperatur nicht ausreichen, um die Form vollständig zu füllen. Durch Erhöhung von Einspritzdruck und Werkzeugtemperatur, eine verbesserte Entlüftung und optimierte Laufkanäle lässt sich der Materialfluss stabilisieren. Bei komplexen Geometrien kann auch eine Mehrpunkt-Einspritzung sinnvoll sein.

Einfallstellen treten häufig über Rippen oder dickeren Wandabschnitten auf, wenn das Material beim Abkühlen ungleichmäßig schrumpft. Hier helfen gleichmäßige Wandstärken, optimierte Nachdruckzeiten und eine homogene Werkzeugtemperierung. Falls Designänderungen möglich sind, sollte die Rippenhöhe reduziert oder die Rippenwurzel an dünnere Wandbereiche angepasst werden.

Gratbildung entsteht durch zu hohen Einspritzdruck, verschlissene Formtrennflächen oder unzureichende Schließkraft. Regelmäßige Wartung und Reinigung des Werkzeugs, angepasste Einspritzparameter sowie eine korrekte Dimensionierung der Maschine verhindern das Austreten von Material an der Trennfuge.

Verzug schließlich ist das Resultat ungleichmäßiger Abkühlung oder innerer Spannungen im Bauteil. Er zeigt sich durch Verformungen oder Verdrehungen nach der Entformung. Durch symmetrische Wandstärken, gleichmäßige Temperaturführung und ausreichende Kühlzeit kann er deutlich reduziert werden. In manchen Fällen unterstützen konforme Kühlkanäle oder Spannungsfreigabeprozesse nach der Fertigung eine stabile Form.

Das Spritzgussverfahren verbindet höchste Präzision mit wirtschaftlicher Serienfertigung. Kaum ein anderes Verfahren ermöglicht es, komplexe Kunststoffteile so effizient, reproduzierbar und ästhetisch ansprechend zu produzieren. Dennoch lohnt sich ein Blick auf beide Seiten – Stärken und Grenzen – um das passende Fertigungskonzept für jedes Projekt zu finden.

1. Wirtschaftlichkeit bei Serienfertigung

1. Hohe Werkzeugkosten zu Beginn Spritzguss lohnt sich insbesondere dann, wenn mittlere bis große Stückzahlen benötigt werden. Die wichtigsten Kostentreiber sind:

Der wirtschaftliche Vorteil liegt in der Skalierbarkeit: Je größer die Stückzahl, desto geringer der Preis pro Teil. Schon ab wenigen hundert Teilen kann Spritzguss günstiger sein als additive Verfahren oder Fräsen. Break-even-Beispiel: Der Schlüssel zur Entscheidung liegt im Verhältnis: Fixkosten (Werkzeug + Einrichtung) vs. variable Stückkosten. Je größer das Produktionsvolumen, desto mehr können die Fixkosten pro Teil abgesenkt werden (Amortisation). Gleichzeitig existieren alternative Verfahren (z. B. 3D-Druck, CNC-Fräsen), die bei kleinen Stückzahlen oder häufigen Designänderungen sinnvoller sind.

In sehr frühen Phasen zählen kurze Iterationszyklen und geringe Anlaufkosten mehr als die minimalen Stückkosten. Additive Fertigung (3D-Druck) ist hier oft erste Wahl: SLS und MJF liefern robuste Funktionsprototypen und kleine Serien ohne Werkzeugbau; SLA punktet mit sehr feiner Oberfläche und Genauigkeit. So lassen sich Designs schnell testen und ändern, ohne in Stahlwerkzeuge zu investieren. Vakuumguss (Silikonformtechnik) ist eine zweite, bewährte Kleinserien-Option: Aus einem Master (z. B. 3D-gedruckt) werden Silikonformen hergestellt – ideal für Dutzende bis wenige Hundert identische Teile, mit guter Oberflächengüte und kürzerer Vorlaufzeit als Spritzguss. Jetzt rückt Rapid Tooling in den Fokus – z. B. 3D-gedruckte oder weichere Metall-Formeinsätze – um echte Spritzgussmaterialien mit realistischen Zyklusparametern zu fahren, allerdings bei geringeren Werkzeugkosten und begrenzter Standzeit. Alternativ oder ergänzend kann Vakuumguss als Brücke dienen, wenn Oberflächenanmutung und Materialauswahl passen. Diese Hybridphase senkt das Risiko: Design, Material und Prozessfenster werden unter seriennahen Bedingungen validiert, bevor in teure Mehrfach-Werkzeuge investiert wird. Hier spielt Spritzguss seine Stärke aus. Mit (Heißkanal-)Mehrfachwerkzeugen sinken die Stückkosten durch kurze Zyklen und hohe Ausbringung, während Maßhaltigkeit und Reproduzierbarkeit sehr stabil sind. Je nach Ramp-Up ist ein Pfad sinnvoll wie: Rapid Tooling → Pilotserie → Mehrfachwerkzeug. Genau so skaliert assemblean – inklusive zentraler, digitaler Steuerung und dokumentierter Prozessdaten über alle Phasen. Für dünnwandige Abdeckungen, Blister oder Gehäuseschalen kann Thermoformen mit 3D-gedruckten Formwerkzeugen in niedrigen Stückzahlen eine kosteneffiziente Option sein. Und für weiche/medizinische Teile lassen sich Silikonteile wirtschaftlich über 3D-gedruckte Formeinsätze gießen – nützlich in Beta-Tests oder Nischen-Kleinserien. Diese Brückenverfahren schließen die Lücke zwischen Prototyp und Serie, ohne die Investition in langlebige Stahlformen vorwegzunehmen. Spritzguss ist eines der vielseitigsten Verfahren der industriellen Fertigung. Nahezu jede Branche profitiert von den Gestaltungsmöglichkeiten und der Reproduzierbarkeit:

In der Automobilindustrie wird das Spritzgussverfahren unter anderem für die Herstellung von technischen Kunststoffkomponenten im Innenraum eingesetzt – etwa für Belüftungselemente, Verkleidungsteile oder Halterungen. Diese Bauteile müssen nicht nur optisch ansprechend sein, sondern auch hohen Temperatur- und Belastungsanforderungen standhalten. Durch den Einsatz glasfaserverstärkter Kunststoffe lassen sich Teile fertigen, die leicht, formstabil und vibrationsresistent sind. Gleichzeitig ermöglicht der Spritzguss die Integration mehrerer Funktionen in einem Bauteil – zum Beispiel Clipverbindungen, Dichtlippen oder Führungselemente – was Montageaufwand und Teilevielfalt reduziert. Die hohe Wiederholgenauigkeit des Verfahrens sorgt zudem dafür, dass Bauteile aus unterschiedlichen Produktionschargen passgenau miteinander kombiniert werden können – ein entscheidender Faktor in der Serienmontage moderner Fahrzeuge.

Sie wollen ein Spritzguss-Projekt starten? Das Spritzgussverfahren ist die Schlüsseltechnologie, wenn es um wirtschaftliche, präzise und reproduzierbare Kunststoffteile geht. Durch den modularen Aufbau des Prozesses – von der Materialwahl über die Werkzeugtechnik bis zur Qualitätssicherung – bietet es höchste Flexibilität für nahezu jede Anwendung. assemblean verbindet diese bewährte Technologie mit einer modernen, digital gesteuerten Produktionsstruktur. Unsere Kundinnen und Kunden profitieren von: So wird Spritzguss nicht nur effizient, sondern auch planbar, nachvollziehbar und zukunftssicher.

* Mit dem Absenden des Formulares erklären Sie sich einverstanden mit der assemblean Datenschutzerklärung. Spritzguss bietet die optimale Möglichkeit zur Skalierung der Produktion. Vor allem für die Großserienproduktion geeignet, können Sie den Prozess durch die Materialwahl der Spritzgussform an deine Produktionsbedürfnisse anpassen. So kann […] Die Fertigungsverfahren Spritzguss und Druckguss sind weitverbreitete Verfahren in der Teilefertigung. Damit du das richtige Verfahren für deine Produkte auswählen kannst, solltest du die Unterschiede zwischen Spritzguss und Druckguss kennen. […]Spritzgussverfahren – Aufbau, Ablauf und Vorteile der modernen Kunststofffertigung

Was ist Spritzguss?

Grundlagen des Spritzgießens

Die Spritzgusstechnik wurde bereits in der ersten Hälfte des 20. Jahrhunderts entwickelt und hat sich seither zu einem der wichtigsten industriellen Produktionsverfahren überhaupt entwickelt. Millionen Bauteile, die täglich in Gebrauch sind – von Zahnbürsten über Steckverbinder bis hin zu Präzisionskomponenten in Fahrzeugen – entstehen auf diese Weise. Dabei entscheidet man anhand der gewünschten Eigenschaften, welches Material zum Einsatz kommt und bestimmt so das Spritzguss-Verfahren.

Spritzguss-Verfahren im Überblick

![]()

![]()

![]()

Abgrenzung zu anderen Verfahren

Der Spritzguss-Prozess – Schritt für Schritt erklärt

Materialien und Werkstoffe für den Spritzguss

Thermoplaste – der Standard im Spritzguss

Duroplaste – maximal formstabil und hitzebeständig

Elastomere – Dichten, Dämpfen, Flexibilität

Additive und Füllstoffe – Feintuning für den Werkstoff

Nachbearbeitung - Oberflächengüte bei Spritzgussteilen

SPI Standard

Anwendung

Methode

Oberflächenrauheit (Ra µm)

A-1

Hochglanzpolierte Teile

Grad #3, 6000 Körnung Diamant

0,012 - 0,025

A-2

Hochglanzpolierte Teile

Grad #6, 3000 Körnung Diamant

0,025 - 0,05

A-3

Hochpolierte Teile

Grad #15, 1200 Körnung Diamant

0,05 - 0,1

B-1

Durchschnittlich polierte Teile

600 Körnung Schleifpapier

0,05 - 0,1

B-2

Durchschnittlich polierte Teile

400 Körnung Schleifpapier

0,1 - 0,15

B-3

Durchschnittlich bis gering polierte Teile

320 Körnung Schleifpapier

0,28 - 0,32

C-1

Gering polierte Teile

600 Stein

0,35 - 0,4

C-2

Gering polierte Teile

400 Stein

0,45 - 0,55

C-3

Gering polierte Teile

320 Stein

0,63 - 0,7

D-1

Feinmatte Oberfläche

Glasperlenstrahlen

0,8 - 1,0

D-2

Matte Oberfläche

Trockenstrahl #240 Oxid

1,0 - 2,8

D-3

Matte Oberfläche

Trockenstrahl #24 Oxid

3,2 - 18

-

Maschinen Finish

-

3,2 mit sichtbaren Bearbeitungsspuren

Werkzeugtypen im Spritzguss

Einfache Werkzeuge (1-fach)

Mehrfachwerkzeuge (Mehrkavitäten-Werkzeuge)

Familienwerkzeuge

Angusstypen im Spritzguss

Kaltkanalwerkzeuge

Heißkanalwerkzeuge

Designrichtlinien für Spritzgussteile

Wandstärken

Entformschrägen

Rippen und Verstärkungen

Rundungen

Hinterschneidungen

Anschnittarten

Typische Fehlerbilder im Spritzguss

Fließlinien

Bindenähte

Lufteinschlüsse und Blasen

Kurzschüsse

Einfallstellen

Gratbildung

Verzug

Vorteile und Nachteile des Spritzgussverfahrens

Vorteile des Spritzgusses

Nach der Werkzeugerstellung überzeugt der Spritzguss mit sehr niedrigen Stückkosten. Der Prozess ist hoch automatisiert, liefert konstant hohe Qualität und ist ideal für mittlere bis große Stückzahlen. Werkzeuge können zehntausende bis mehrere Millionen Zyklen erreichen – eine Investition, die sich langfristig rechnet.

2. Präzision und Wiederholgenauigkeit

Spritzguss steht für Maßhaltigkeit. Jedes Teil entspricht exakt der Formgeometrie, Toleranzen im Bereich von wenigen Zehntelmillimetern sind Standard. Damit eignet sich das Verfahren besonders für Bauteile, die passgenau montiert oder automatisiert weiterverarbeitet werden.

3. Große Materialvielfalt

Von Standardkunststoffen wie ABS oder PP über technische Polymere wie PA oder POM bis zu Hochleistungskunststoffen wie PEEK oder PEI – der Spritzguss deckt nahezu jedes Anforderungsprofil ab. Additive und Füllstoffe erlauben gezielte Anpassungen bei Festigkeit, Oberflächenhärte oder chemischer Beständigkeit.

4. Designfreiheit und Funktionsintegration

Komplexe Geometrien, Schnappverbindungen, Rippen oder lebende Scharniere lassen sich direkt im Werkzeug realisieren. Dadurch können mehrere Funktionen in einem Bauteil kombiniert und Montageprozesse reduziert werden.

5. Hohe Oberflächengüte

Durch präzise Werkzeugbearbeitung entstehen Oberflächen, die von hochglänzend bis fein texturiert reichen – ganz ohne Nacharbeit. Die Abbildgenauigkeit ist so hoch, dass selbst feinste Strukturen zuverlässig reproduziert werden.

6. Kurze Zykluszeiten und Skalierbarkeit

Ein kompletter Fertigungszyklus dauert häufig nur wenige Sekunden. Mit Mehrkavitätenwerkzeugen lassen sich mehrere Teile gleichzeitig fertigen – das senkt die Stückkosten und ermöglicht hohe Produktionsraten bei gleichbleibender Qualität. Nachteile und Grenzen des Spritzgusses

Der größte Kostenblock liegt in der Herstellung des Werkzeugs. Je nach Komplexität können mehrere Tausend Euro anfallen. Spritzguss lohnt sich daher vor allem ab mittleren bis großen Stückzahlen.

2. Längere Vorlaufzeiten

Die Entwicklung und Fertigung eines Werkzeugs benötigt Zeit. Änderungen am Design bedeuten meist eine Anpassung oder Neuanfertigung des Werkzeugs – das sollte bei der Projektplanung berücksichtigt werden.

3. Anforderungen an das Design

Spritzguss erfordert fertigungsgerechte Konstruktion: gleichmäßige Wandstärken, Entformungsschrägen und möglichst wenige Hinterschnitte. assemblean unterstützt Sie dabei bereits in der Konstruktionsphase, um spätere Korrekturen zu vermeiden.

4. Werkzeugwartung und Verschleiß

Insbesondere bei glasfaserverstärkten Kunststoffen unterliegen Werkzeuge höherem Verschleiß. Regelmäßige Reinigung und Wartung sichern die Bauteilqualität über die gesamte Lebensdauer.

5. Eingeschränkte Wirtschaftlichkeit bei Kleinserien

Bei Stückzahlen unter etwa 500 bis 1.000 Teilen sind additive Verfahren oder Vakuumguss oft wirtschaftlicher. assemblean hilft Ihnen, die passende Fertigungsstrategie zu wählen – vom 3D-Druck über Rapid Tooling bis zur Großserie im Spritzguss.

Wann lohnt sich Spritzguss und was gibt es als Alternative?

Ein Werkzeug kostet 8.000 €. Bei 10.000 Teilen betragen die Werkzeugkosten pro Stück nur noch 0,80 €. Addiert man Material- und Maschinenkosten, ist Spritzguss ab dieser Menge meist klar im Vorteil.Praktische Orientierung für die Fertigungsstrategie

Prototyp-Phase / Kleinserie (≈ 1–500 Stück)

Pilotserie / Validierung (einige Hundert bis wenige Tausend Stück)

Serienfertigung (mehrere Tausend bis Hundertausende+ Stück)

Sonderfälle und Ergänzungen:

Branchen und Anwendungsbeispiele

Ein Beispiel für den Einsatz von Spritzguss in der Automobilindustrie

Persönliches Meeting buchen

Jetzt kontaktieren

Mehr Wissen über Spritzguss

Was sind die wichtigsten Spritzguss Design Hinweise?

Spritzguss vs. Druckguss – Was sind die Unterschiede?