Die Konstruktion von Spritzgussteilen stellt Ingenieure und Designer vor vielfältige Herausforderungen. Eine der zentralen Komponenten in vielen Kunststoffteilen sind Rippen, die entscheidend zur Stabilität und Funktionalität des Endprodukts beitragen. Sie dienen dazu, die strukturelle Integrität zu erhöhen, Gewicht zu reduzieren und Materialkosten zu sparen. In diesem Blogbeitrag erfahren Sie umfassende Tipps über das Design und die optimale Auslegung von Rippen bei Spritzgussteilen, basierend auf aktuellen Best Practices und technischen Erkenntnissen.

Grundlagen des Spritzgießens

Das

Spritzgießen ist ein weit verbreitetes Verfahren zur Herstellung von Kunststoffteilen in hoher Stückzahl. Es zeichnet sich durch seine Präzision und Wirtschaftlichkeit aus. Dabei wird geschmolzener Kunststoff unter hohem Druck in eine Form gespritzt, wo er abkühlt und erstarrt, um die gewünschte Form zu erhalten. Die Konstruktion der Spritzgussform, einschließlich der Integration von Rippen, ist entscheidend für die Qualität und Funktionalität des Endprodukts.

Welche Funktionen haben Rippen in Spritzgussteilen?

Rippen sind dünne, füllige Verstärkungsstrukturen, die in Spritzgussteilen integriert werden, um deren Festigkeit und Stabilität zu erhöhen. Sie tragen dazu bei, das Verziehen des Teils während des Abkühlens zu minimieren und die strukturelle Integrität zu gewährleisten, ohne das Gewicht oder die Materialkosten signifikant zu erhöhen. Zudem können sie die Steifigkeit des Teils verbessern und als Führungselemente oder Befestigungspunkte dienen.

Designregeln für Rippen

Was ist die richtige Dimensionierung von Rippen?

Die richtige Dimensionierung von Rippen ist entscheidend, um die gewünschten strukturellen Vorteile zu erzielen, ohne die Integrität des Spritzgussteils zu gefährden. Eine gängige Regel besagt, dass die Höhe der Rippe maximal das 3-fache ihrer Dicke betragen sollte, um Verzüge und Spannungen zu vermeiden. Dies verhindert, dass sie zu stark abkühlen und sich ungleichmäßig verziehen, was zu Defekten führen könnte.

Wie vermeide ich Verzug und Spannungen mit Rippen?

Eine verzugsfreie Konstruktion erfordert eine sorgfältige Planung der Rippenposition und -geometrie. Eine gleichmäßige Verteilung im gesamten Teil reduziert lokale Spannungen und minimiert das Risiko von Verzug. Zudem sollte die Dicke der Rippen langsam von der Basis zur Spitze abnehmen, um Spannungsrisse zu vermeiden.

Wie wähle ich die richtige Rippenform?

Die Form der Rippen beeinflusst maßgeblich ihre Stabilität und das Verhalten des Spritzgussteils während des Abkühlens. Rechtwinklige Rippen sind einfach zu schneiden, können jedoch zu höheren Spannungen führen. Rippen mit abgerundeten Ecken, oder die schräg verlaufen, verteilen die Spannungen gleichmäßiger und verringern das Risiko von Rissen. Trapezförmige Rippen bieten eine gute Balance zwischen Festigkeit und Materialeinsparung.

Was ist die richtige Rippenbreite?

Die Rippenbreite sollte dem 0,5-fachen der Wandstärke entsprechen, maximal dem 0,7-fachen. Sind sie zu dick, können sie zu Einfallstellen und Schwindungen führen.

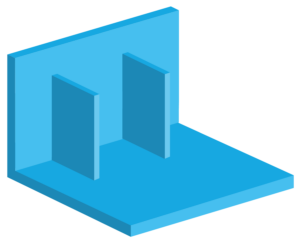

Was ist der richtige Abstand zwischen Rippen?

Der Mindestabstand zwischen Rippen sollte dem doppelten der Rippenstärke entsprechen. Sind sie zu nah beieinander, kann es zu Lufteinschlüssen und schlechter Formfüllung kommen. Bei dickwändigen Bauteilen kann der Abstand vergrößert werden.

Dicke und Höhe

Die Dicke der Rippen sollte stets unterhalb der maximal empfohlenen Höhe liegen, um Verzug und andere mechanische Probleme zu vermeiden. Eine Standarddicke liegt bei etwa 1,5 bis 2 mm, je nach Material und Anwendungsanforderungen. Übermäßige Dicke kann zu längeren Abkühlzeiten und erhöhtem Materialverbrauch führen, während zu dünne Rippen möglicherweise nicht die erforderliche Festigkeit bieten.

Übergänge und Radien

Für Übergangsradien gilt die Richtlinie, dass sie dem 0,25-fachen der Rippenstärke entsprechen sollte, wenn diese mindestens 0,4mm beträgt. Die Übergänge sollten weich abgerundet werden, damit der Materialfluss verbessert wird. Außerdem können Abrundungen Kerbwirkungen und Spannungskonzentrationen reduzieren.

Materialauswahl und deren Einfluss auf Rippen

Die Auswahl des geeigneten Kunststoffmaterials hat direkte Auswirkungen auf das Rippendesign. Materialien mit höherer Steifigkeit und Festigkeit erfordern möglicherweise weniger oder kleinere Rippen, um die gleiche strukturelle Integrität zu erreichen. Gleichzeitig beeinflusst die Wärmeleitfähigkeit des Materials die Abkühlzeiten und somit das Risiko von Verzug.

Beim Einsatz faserverstärkter Kunststoffe sind zusätzliche Überlegungen notwendig, da die Fasern die mechanischen Eigenschaften erheblich beeinflussen können. Diese Materialien erfordern oft spezielle Rippengeometrien, um die Faserrichtung optimal zu nutzen und die Festigkeit des Teils zu maximieren.

Fehlervermeidung bei der Konstruktion von Rippen

Übermäßige Dicke

Zu dicke Rippen können zu langen Abkühlzeiten und ungleichmäßiger Kontraktion führen, was wiederum zu Verzug und Spannungsrissen führt. Es ist essentiell, sie gemäß den genannten Designregeln zu dimensionieren.

Ungleichmäßige Verteilung

Eine ungleichmäßige Verteilung der Rippen kann lokale Spannungen und damit Verbrennungsrisse verursachen. Sie sollten gleichmäßig im gesamten Teil verteilt sein, um eine gleichmäßige Abkühlung und Belastungsverteilung zu gewährleisten.

Fehlende Abkürzungen

Rippen sollten mit einer gewissen Höhendifferenz zur Hauptwand ausgestattet sein, um die Bildung von Schwellen und Einschlüssen zu vermeiden. Dies erleichtert den Fließprozess des Kunststoffs und verbessert die Oberflächenqualität des Teils.

Weitere Tipps zur Konstruktion und zu vermeidende Fehler können in unserem Beitrag zu

Spritzguss Design-Hinweisen nachgelesen werden.

Praktische Anwendungsbeispiele

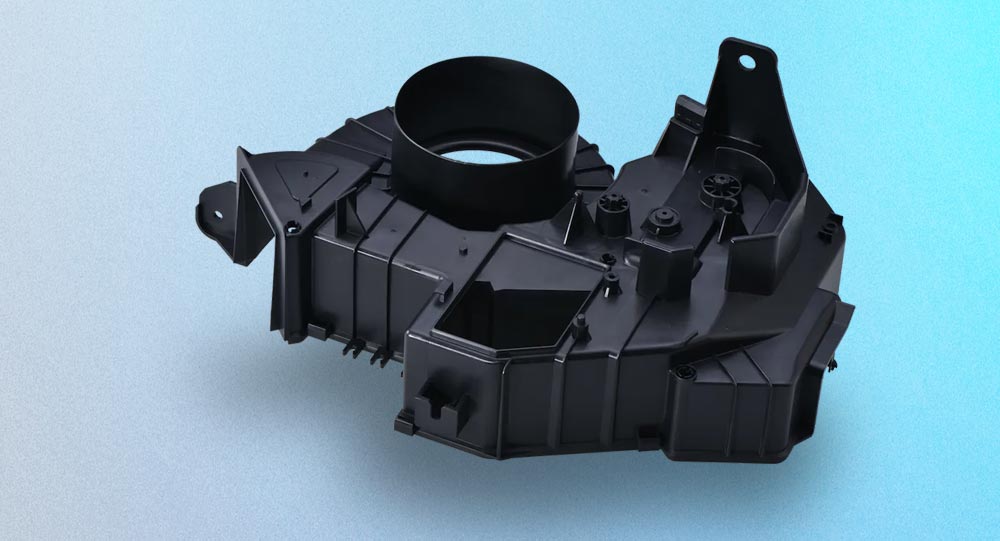

Automobilindustrie

In der Automobilindustrie werden Rippen häufig in Innen- und Außenkomponenten wie Armaturenbrettern, Verkleidungen und Gehäusen eingesetzt. Hier tragen sie zur Gewichtsreduktion und zur Verbesserung der strukturellen Festigkeit bei, ohne die Ästhetik oder Funktionalität zu beeinträchtigen.

Elektronik

Bei Gehäusen für elektronische Geräte sind Rippen unerlässlich, um die notwendige Steifigkeit und Schutz vor mechanischen Belastungen zu gewährleisten. Sie ermöglichen eine kompakte Bauweise und bieten gleichzeitig die notwendige Stabilität.

Konsumgüter

Im Konsumgüterbereich helfen Rippen dabei, leichte und gleichzeitig robuste Produkte zu entwickeln. Beispiele hierfür sind Gehäuse für Haushaltsgeräte, Sportartikel und Spielzeug, bei denen sowohl das Gewicht als auch die Haltbarkeit eine entscheidende Rolle spielen.

Zukunftstrends und Weiterentwicklungen

Die Entwicklung neuer Materialien und fortschrittlicher Fertigungstechnologien beeinflusst kontinuierlich das Design von Rippen in Spritzgussteilen. Leichtbaukunststoffe mit verbesserten mechanischen Eigenschaften ermöglichen detailliertere und effizientere Rippendesigns. Zudem gewinnen Simulationstools zur Prozessoptimierung zunehmend an Bedeutung, da sie es den Designern ermöglichen, das Verhalten der Rippen unter verschiedenen Bedingungen vorherzusagen und zu optimieren.

Additive Manufacturing, also der 3D-Druck, entwickelt sich ebenfalls weiter und bietet neue Möglichkeiten für komplexe Strukturen, die mit herkömmlichen Methoden schwer umzusetzen wären. Diese Technologien eröffnen innovative Designansätze, die zur Verbesserung der Leistungsfähigkeit und Funktionalität von Spritzgussteilen beitragen.

Fazit

Rippen spielen eine entscheidende Rolle bei der Konstruktion von Spritzgussteilen, indem sie die strukturelle Integrität, Festigkeit und Funktionalität verbessern. Ein sorgfältiges Design, das die richtigen Dimensionen, Formen und Materialien berücksichtigt, ist unerlässlich, um optimale Ergebnisse zu erzielen. Durch die Anwendung bewährter Designregeln und die Nutzung moderner Technologien können Ingenieure und Designer robuste, langlebige und kosteneffiziente Spritzgussteile entwickeln. Die kontinuierliche Weiterentwicklung in diesem Bereich verspricht spannende Fortschritte und innovative Lösungen für zukünftige Herausforderungen.

👉 Bei weiteren Fragen oder einer Idee zum Produzieren, können Sie uns gerne eine

Anfrage senden.