Grundprinzip des Spritzgießens

Das Spritzgießen ist ein Verfahren, bei dem geschmolzener Kunststoff unter hohem Druck in eine formgebende Hohlform (Kavität) eingespritzt wird. Nach dem Abkühlen verfestigt sich das Material zu einem fertigen Teil, das anschließend aus der Form ausgeworfen wird. Dieser Prozess eignet sich besonders für die Massenproduktion komplex geformter Kunststoffteile mit hoher Maßhaltigkeit und Oberflächengüte.

Haupttypen des Spritzgießens

1. Thermoplast-Spritzgießen

Definition und Materialien:Thermoplast-Spritzgießen ist die häufigste Form des Spritzgießens. Dabei werden thermoplastische Kunststoffe wie ABS, Polypropylen (PP), Polycarbonat (PC) und Nylon erhitzt, bis sie schmelzen, und anschließend in die Form eingespritzt.

Anwendungen: Dieses Verfahren wird für eine Vielzahl von Produkten eingesetzt, von Konsumgütern wie Spielzeug und Haushaltsgeräten bis hin zu technischen Komponenten wie Automobilteilen und medizinischen Geräten.

Vorteile:

- Wiederverwendbarkeit: Thermoplaste können mehrfach geschmolzen und verfestigt werden.

- Flexibilität: Große Materialvielfalt ermöglicht die Herstellung verschiedenster Produkte.

- Hohe Produktionsgeschwindigkeit: Ideal für die Massenproduktion.

Herausforderungen:

- Erfordert präzise Kontrolle der Verarbeitungstemperaturen.

- Designanforderungen wie gleichmäßige Wandstärken und ausreichende Formschrägen sind essenziell.

2. Duroplast-Spritzgießen (Thermoset)

Definition und Materialien:Beim Duroplast-Spritzgießen werden duroplastische Kunststoffe wie Epoxidharze, Phenolharze und Flüssigsilikone (LSR) eingesetzt. Diese Materialien härten irreversibel aus und können nach dem Aushärten nicht mehr geschmolzen werden.

Anwendungen:Duroplaste werden häufig für Anwendungen genutzt, die hohe Temperatur- und Chemikalienbeständigkeit erfordern, wie beispielsweise Dichtungen, elektronische Gehäuse und hochbelastbare mechanische Teile.

Vorteile:

- Hochtemperaturbeständigkeit: Ideal für Anwendungen mit hohen thermischen Anforderungen.

- Chemikalienbeständigkeit: Widerstehen vielen Lösungsmitteln und Chemikalien.

- Formstabilität: Einmal ausgehärtet, behalten Duroplaste ihre Form dauerhaft.

Herausforderungen:

- Keine Wiederverwertbarkeit nach dem Aushärten.

- Höhere Materialkosten und längere Aushärtungszeiten im Vergleich zu Thermoplasten.

3. Flüssigsilikon (LSR) Spritzgießen

Definition und Materialien:Flüssigsilikonspritzgießen (LSR) verwendet spezielles flüssiges Silikon, das bei hohen Temperaturen aushärtet. LSR ist ein duroplastischer Werkstoff mit hoher Flexibilität und Beständigkeit.

Anwendungen: LSR wird häufig für die Herstellung von flexiblen Dichtungen, medizinischen Geräten, flexiblen elektronischen Komponenten und weichen Teilen wie Griffen und Schaltern eingesetzt.

Vorteile:

- Hohe Flexibilität: Ideal für weiche und flexible Teile.

- Biokompatibilität: Geeignet für medizinische und Lebensmittelanwendungen.

- Schnelle Aushärtung: Verkürzt die Produktionszyklen.

Herausforderungen:

- Erfordert spezielle Spritzgießmaschinen und Verarbeitungstechniken.

- Höhere Kosten für Materialien und Verarbeitung.

4. Umspritzen (Overmolding)

Definition und Methoden: Beim Umspritzen werden zwei oder mehr verschiedene Materialien in einem Prozess kombiniert. Es gibt zwei Hauptmethoden:

- Einlegeteile-Umspritzen: Einfache Materialien wie Metallteile werden in die Form gelegt, bevor das zweite Material eingespritzt wird.

- Mehrmaterial-Umspritzen: Zwei Kunststoffe mit unterschiedlichen Eigenschaften werden nacheinander in die Form gespritzt.

Anwendungen: Overmolding wird häufig verwendet, um Produkte mit unterschiedlichen Härtegraden zu erstellen, wie z. B. ergonomische Griffe, bei denen ein harter Kunststoff für Struktur und ein weicher Kunststoff für den Griff verwendet wird.

Vorteile:

- Vielseitigkeit: Kombination verschiedener Materialien für verbesserte Funktionalität.

- Designfreiheit: Ermöglicht komplexere und funktionsreiche Teile.

Herausforderungen:

- Präzise Steuerung der Prozessparameter ist notwendig, um eine gute Oberfläche und Haftung zwischen den Materialien zu gewährleisten.

- Höhere Komplexität im Spritzgussprozess.

5. Zwei-Komponenten (2K)-Spritzguss (Twin-shot)

Definition: Das Zwei-Komponenten-Spritzgießen, auch Twin-Shot genannt, ist ein Verfahren, bei dem zwei verschiedene Kunststoffe in einem einzigen Spritzgießzyklus verarbeitet werden.

Anwendungen: Anwenden umfangreicher Teile mit integriertem Gripping-Material, wie z.B. Autogriffe, die auf der Basis eines harten Kunststoffs hergestellt werden und mit einem weichen, rutschfesten Kunststoff überzogen sind.

Vorteile:

- Integrierte Materialeigenschaften: Kombination der Vorteile beider Materialien in einem einzigen Teil.

- Reduzierte Produktionszeit: Erfordert nur einen Spritzgießzyklus im Vergleich zu separaten Prozessen.

Herausforderungen:

- Komplexere Spritzgießmaschinen erforderlich.

- Schwierigerer Prozess für die genaue Materialsteuerung.

6. Gas-assisted Spritzgießen

Definition: Beim gasunterstützten Spritzgießen wird ein Inertgas in den Formhohlraum eingespritzt, um den Kunststoff teilweise zu verdrängen und somit Hohlräume innerhalb des Teils zu schaffen.

Anwendungen:Geeignet für große, dünnwandige Teile wie Stabilisatoren, Gehäuse oder große Automobilkomponenten, die leicht und dennoch stabil sein müssen.

Vorteile:

- Gewichtsreduktion: Schafft Hohlräume, die das Teil leichter machen.

- Materialeinsparung: Reduziert den Materialverbrauch ohne Beeinträchtigung der Festigkeit.

Herausforderungen:

- Erhöhte Prozesskomplexität

- Schwierigerer Druckaufbau und Qualitätskontrolle

7. Insert Molding (Einleger-Spritzgießen)

Definition: Insert Molding ist ein Verfahren, bei dem vorgefertigte Teile (Einlagen), wie Metallbauteile, in die Spritzgießform eingelegt werden, bevor der Kunststoff eingespritzt wird.

Anwendungen: Verwendung in der Automobilindustrie für Teile mit eingebetteten Metallkomponenten, wie Schrauben, Steckverbinder und Gelenke.

Vorteile:

- Verbesserte Funktionalität: Integration von Metall- und Kunststoffteilen für erhöhte Haltbarkeit und Funktionalität.

- Automatisierungspotenzial: Eignet sich gut für automatisierte Produktionsprozesse.

Herausforderungen:

- Präzises Platzieren der Einleger in der Form.

- Sicherstellung der Haftung zwischen Einleger und Kunststoff.

- Technische Aspekte und Designüberlegungen

Formgestaltung

Eine optimale Formgestaltung ist entscheidend für den Erfolg des Spritzgießprozesses.Wichtige Designfaktoren umfassen:

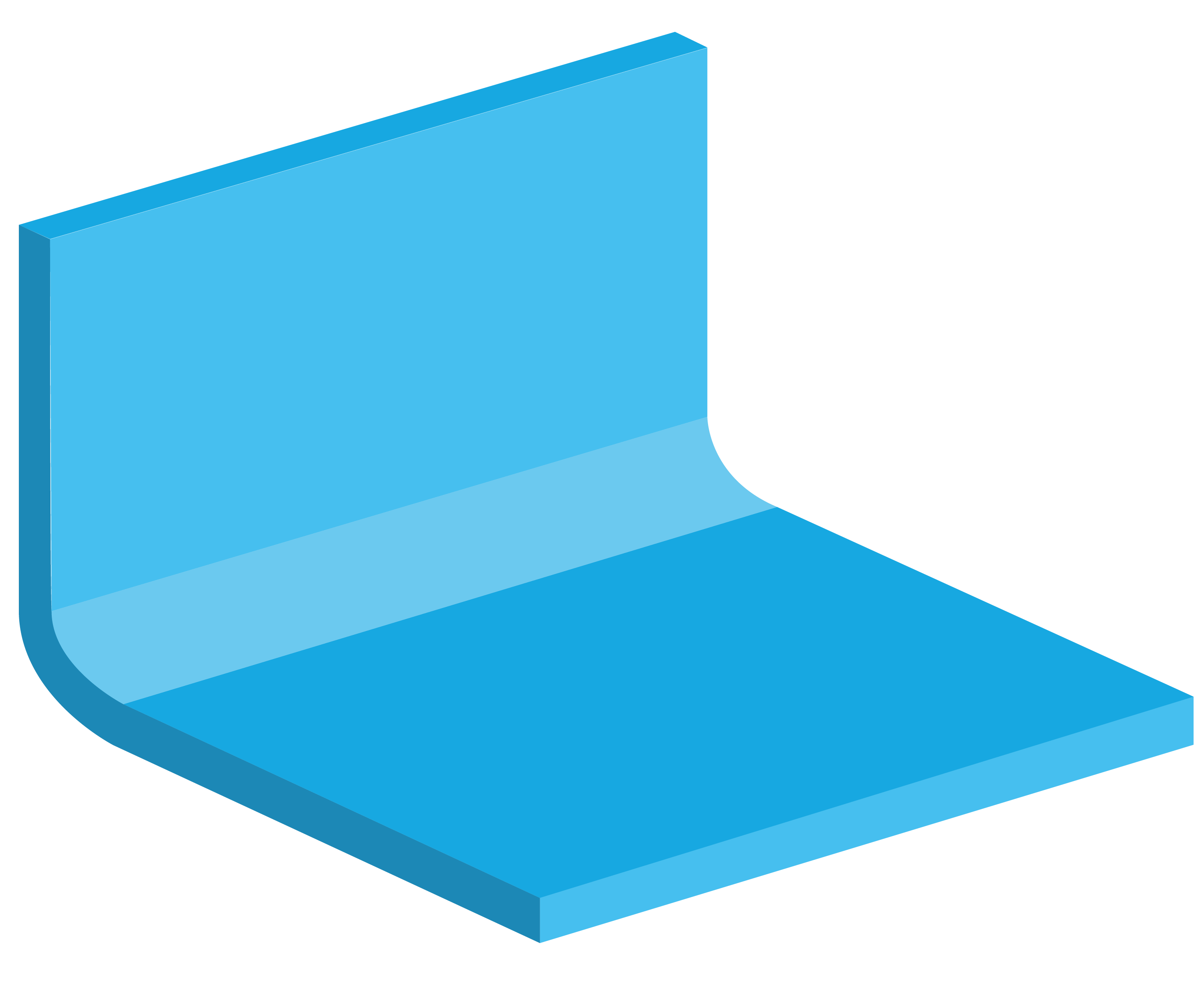

- Formschrägen: Erleichtern das Entformen der Teile und verhindern Verformungen. Im Bild unten können Sie ein Beispiel dieser optimalen Formschrägen sehen. Die in blau hinterlegten Formschräge lässt sich durch die Abrundung deutlich einfacher spritzen.

- Wandstärken: Gleichmäßige Wandstärken reduzieren das Risiko von Einfallstellen und Verzug.

- Rippen: Verstärken das Teil und erhöhen die strukturelle Integrität ohne signifikanten Materialeinsatz.

Wenn Sie detailliertere Informationen über die Formgestaltung im Spritzguss erhalten möchten, können Sie gerne mal in unseren Blogbeitrag über die Designhinweise des Spritzgießens schauen. In dem Beitrag behandeln wir wichtige Hinweise z.B. für die Wandstärken oder Formschrägen.

Angüsse und Auswerferstationen:

Angüsse: Sind die Eintrittspunkte für das geschmolzene Material in die Form und müssen strategisch platziert werden, um das gleichmäßige Füllen der Kavität zu gewährleisten.

Auswerferstifte: Helfen dabei, das fertige Teil aus der Form zu lösen, ohne Beschädigungen zu verursachen.

Qualitätskontrolle und Materialwahl:Die Wahl des richtigen Materials und eine strikte Qualitätskontrolle sind essenziell, um konsistente und funktionsfähige Teile zu produzieren. Moderne Verfahren wie parametrische und prozessoptimierte Spritzgussverfahren helfen, die Prozessstabilität zu erhöhen und die Qualitätsstandards zu erfüllen.

Zukunftstrends und Innovationen im Spritzgießen

Digitalisierung und Prozessoptimierung:Die Integration digitaler Technologien in den Spritzgießprozess ermöglicht eine präzisere Kontrolle der Parameter und eine effizientere Produktionsplanung. Techniken wie die computergestützte Form- und Prozesssimulation unterstützen die Optimierung der Formen und der gesamten Fertigungsprozesse.Fazit

Das Spritzgießen bietet eine Vielzahl von Verfahren, die sich je nach Material, Designanforderungen und Produktionsvolumen unterscheiden. Von der klassischen Thermoplast-Spritzgießen über spezialisierte Verfahren wie LSR-Spritzgießen und Twin-Shot bis hin zu innovativen Techniken wie gasunterstütztem und Insert Molding – die Vielfalt der Spritzgussarten ermöglicht die Herstellung nahezu jeder Art von Kunststoffteil.Die Wahl des richtigen Verfahrens hängt von mehreren Faktoren ab, darunter die gewünschten Materialeigenschaften, die Komplexität des Teils und die Produktionsmenge.

Bei der optimalen Wahl unterstützen wir Sie übrigens gerne - Durch ein DFM-Feedback für Ihre Teile garantieren wir Ihnen stets optimale Teile mit kosteneffizienten Spritzgussverfahren. Schauen Sie sich doch dafür gerne mal unsere Spritzguss-Seite an. Durch die kontinuierliche Weiterentwicklung und Integration neuer Technologien bleibt das Spritzgießen ein unverzichtbarer Bestandteil der modernen Fertigung.

Haben Sie noch weitere Fragen zum Spritzguss oder haben eine Idee zum fertigen? Dann senden Sie uns gerne eine Anfrage!