Grundlagen des Spritzgießprozesses

Beim Spritzgießen wird geschmolzener Kunststoff in einen präzise gefertigten Hohlraum, das sogenannte Spritzgießwerkzeug, eingespritzt. Nach dem Abkühlen erstarrt der Kunststoff und nimmt die Form des Werkzeugs an. Die Hauptkomponenten eines Spritzgießsystems umfassen die Spritzgießmaschine, das Werkzeug und das Kunststoffgranulat. Die Effizienz und Qualität des Prozesses hängen entscheidend von der richtigen Einstellung der Prozessparameter ab.Wichtige Spritzgussparameter und ihre Auswirkungen

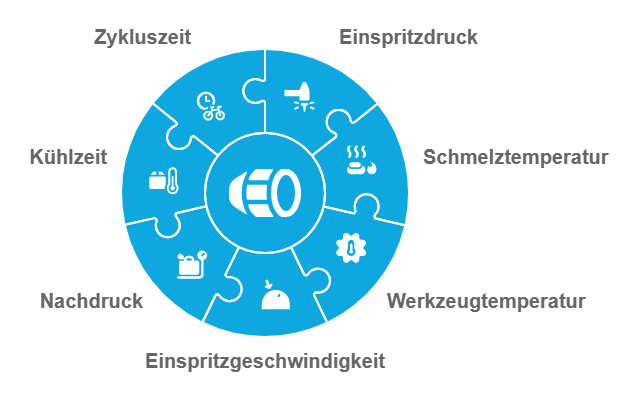

Einspritzdruck

Der Einspritzdruck ist die Kraft, mit der die Kunststoffschmelze in den Formhohlraum gepresst wird. Ein optimal eingestellter Druck gewährleistet eine vollständige Formfüllung und verhindert Lufteinschlüsse, die zu Qualitätsmängeln wie Hohlräumen oder schlechter Oberfläche führen können. Typischerweise liegt der Einspritzdruck zwischen 500 und 2000 Bar, abhängig von Material und Teilgröße. Ein zu hoher Druck kann jedoch Materialspannungen und Verformungen verursachen, während ein zu niedriger Druck zu unvollständiger Füllung führen kann.Schmelztemperatur

Die Schmelztemperatur des Kunststoffs beeinflusst maßgeblich dessen Viskosität und Fließfähigkeit. Eine angemessene Temperatur ist entscheidend für die Produktqualität und die Effizienz des Prozesses. Zu niedrige Temperaturen können die vollständige Schmelzung und gleichmäßige Verteilung des Materials behindern, was zu ungleichmäßiger Füllung und Oberflächenfehlern führt. Zu hohe Temperaturen hingegen können das Material zersetzen und die mechanischen Eigenschaften beeinträchtigen, beispielsweise die Festigkeit und Zähigkeit des Endprodukts. Für viele Thermoplaste liegt die optimale Schmelztemperatur zwischen 180 °C und 300 °C.Werkzeugtemperatur

Die Temperatur des Spritzgießwerkzeugs spielt eine Schlüsselrolle bei der Erstarrung des Kunststoffs und der Oberflächenqualität des Endprodukts. Eine angemessene Werkzeugtemperatur beschleunigt die Abkühlzeit und verhindert Formfehler wie Einfallstellen und Verzug. Gleichzeitig muss die Temperatur sorgfältig kontrolliert werden, um eine gleichmäßige Abkühlung aller Partien des Werkzeugs sicherzustellen. Typischerweise werden Werkzeugtemperaturen zwischen 20 °C und 100 °C eingestellt, je nach verwendetem Material und gewünschten Oberflächeneigenschaften.Einspritzgeschwindigkeit

Die Einspritzgeschwindigkeit bestimmt, wie schnell die Kunststoffschmelze in die Form eingespritzt wird. Eine ausgewogene Einspritzgeschwindigkeit ist essentiell für eine gleichmäßige Materialverteilung und hohe Oberflächenqualität. Zu hohe Geschwindigkeiten können zu Oberflächenfehlern und Einfallstellen führen, da das Material möglicherweise nicht gleichmäßig fließt und schnell abkühlt. Zu niedrige Geschwindigkeiten hingegen können zu unvollständiger Formfüllung und Lufteinschlüssen führen. Für die meisten Anwendungen liegt die optimale Einspritzgeschwindigkeit im Bereich von 50 bis 300 mm/s.Nachdruck (Holding Pressure)

Der Nachdruck, auch Holding Pressure genannt, ist die Kraft, die nach dem Einspritzen des Kunststoffs aufrechterhalten wird, um die Form zu verdichten und die Schrumpfung des Materials auszugleichen. Ein korrekt eingestellter Nachdruck verhindert Verzug und sorgt für stabile Formdimensionen. Typischerweise beträgt der Nachdruck 70–80 % des maximalen Einspritzdrucks. Ein zu hoher Nachdruck kann zu inneren Spannungen führen, während ein zu niedriger Nachdruck die Formfüllung beeinträchtigen kann.Kühlzeit

Die Kühlzeit ist die Phase, in der das eingespritzte Kunststoffteil im Formwerkzeug abkühlt und erstarrt. Eine effiziente Kühlung ist entscheidend für die Zykluszeit und die Qualität des Produkts. Zu kurze Kühlzeiten können zu unvollständiger Erstarrung und Verzug führen, während zu lange Kühlzeiten die Produktionseffizienz mindern. Moderne Spritzgießmaschinen verfügen über optimierte Kühlsysteme, die eine gleichmäßige Abkühlung und damit eine hohe Maßhaltigkeit gewährleisten. Der Einsatz von mehrfach angeordneten Kühlkanälen und fortschrittlichen Kühlmitteln trägt erheblich zur Reduzierung der Abkühlzeit bei, ohne die Teilequalität zu beeinträchtigen.Zykluszeit

Die Gesamtdauer eines Spritzgusszyklus umfasst das Schließen der Form, das Einspritzen des Kunststoffs, das Halten, das Abkühlen und das Öffnen der Form. Eine Verkürzung der Zykluszeit kann die Produktionsrate erhöhen und die Kosten senken, darf jedoch nicht auf Kosten der Produktqualität gehen. Die optimale Zykluszeit ist ein Gleichgewicht zwischen ausreichender Kühlung und maximaler Produktionseffizienz. Durch die präzise Steuerung und Optimierung aller Prozessparameter lässt sich die Zykluszeit effektiv reduzieren, ohne die Qualität der Teile zu beeinträchtigen.Methoden zur Optimierung der Spritzgussparameter

Wissenschaftliches Molding und Prozessoptimierung

Die Methode des wissenschaftlichen Moldings zielt darauf ab, den idealen Einspritzprozess für jedes Spritzgussprojekt systematisch zu entwickeln und zu dokumentieren. Durch eine genaue Analyse und Anpassung der Prozessparameter lässt sich die Produktqualität erhöhen und eine stabile Produktion sicherstellen. Dies beinhaltet die Verwendung von statistischen Methoden und kontinuierlichen Verbesserungsprozessen, um die Schnittstellen zwischen verschiedenen Parametern besser zu verstehen und optimal einzustellen.Einsatz von Simulationen

Simulationssoftware wie Moldflow ermöglicht es Herstellern, den Fluss der Kunststoffschmelze in der Form nachvollziehen und optimieren. Diese Tools helfen dabei, potenzielle Fehlerquellen frühzeitig zu erkennen und Anpassungen vorzunehmen, bevor ein physisches Werkzeug gefertigt wird. Durch den Einsatz von Simulationen können Zeit und Kosten gespart werden, da Formfehler bereits in der Planungsphase vermieden werden können. Zudem erlaubt die Simulation die präzise Abstimmung von Temperatur- und Druckprofilen, um eine optimale Formfüllung zu gewährleisten.Qualitätskontrolle und Feedback-Schleifen

Regelmäßige Qualitätskontrollen und kontinuierliches Feedback sind essenziell, um die Prozessparameter fortlaufend anzupassen und die Produktqualität zu sichern. Moderne Prüf- und Messtechniken ermöglichen eine präzise Überwachung der gefertigten Teile. Dazu gehören optische Inspektionen, Maßkontrollen und Materialanalysen, die sicherstellen, dass jedes Teil den hohen Qualitätsstandards entspricht. Durch die Integration von Echtzeit-Monitoring-Systemen können Abweichungen sofort erkannt und korrigiert werden, was die Effizienz des gesamten Produktionsprozesses erhöht.Praktische Tipps zur Einstellung der Spritzgussparameter

Zukunft und Trends

Die Zukunft des Spritzgießens liegt in der weiteren Automatisierung und Digitalisierung der Prozesse. Intelligente Systeme zur Echtzeitüberwachung und -anpassung der Spritzgussparameter ermöglichen eine noch höhere Effizienz und Qualitätssicherung. Zudem spielen Nachhaltigkeit und Ressourcenschonung eine immer wichtigere Rolle, was zu Entwicklungen hin zu energieeffizienteren Maschinen und recycelbaren Materialien führt. Auch die Integration von additiven Fertigungstechnologien in den Spritzgießprozess eröffnet neue Möglichkeiten für die Herstellung komplexer und maßgeschneiderter Teile. Weiterhin werden hybride Fertigungsprozesse, die Spritzgießen mit anderen Produktionsverfahren kombinieren, zunehmend an Bedeutung gewinnen. Darüber hinaus ist neben einer erfolgreichen Umsetzung des Spritzgießmanagements die Anpassung des Designs der Spritzgussteile und auch der Vergleich mit anderen Fertigungsverfahren entscheidend, um Produkte mit hoher Effizienz in Bezug auf Kosten und Zeit herzustellen. Informieren Sie sich hier über die optimalen Gestaltungstipps und hier für den Vergleich mit anderen Verfahren, um zu erkennen, wann sich das Spritzgießen lohnt. Wir von assemblean stellen automatisch sicher, dass wir das richtige Herstellungsverfahren mit den bestmöglichen Anpassungen wählen und geben Ihnen Feedback, wenn es noch Raum für weitere Verbesserungen gibt.

Darüber hinaus ist neben einer erfolgreichen Umsetzung des Spritzgießmanagements die Anpassung des Designs der Spritzgussteile und auch der Vergleich mit anderen Fertigungsverfahren entscheidend, um Produkte mit hoher Effizienz in Bezug auf Kosten und Zeit herzustellen. Informieren Sie sich hier über die optimalen Gestaltungstipps und hier für den Vergleich mit anderen Verfahren, um zu erkennen, wann sich das Spritzgießen lohnt. Wir von assemblean stellen automatisch sicher, dass wir das richtige Herstellungsverfahren mit den bestmöglichen Anpassungen wählen und geben Ihnen Feedback, wenn es noch Raum für weitere Verbesserungen gibt.Fazit

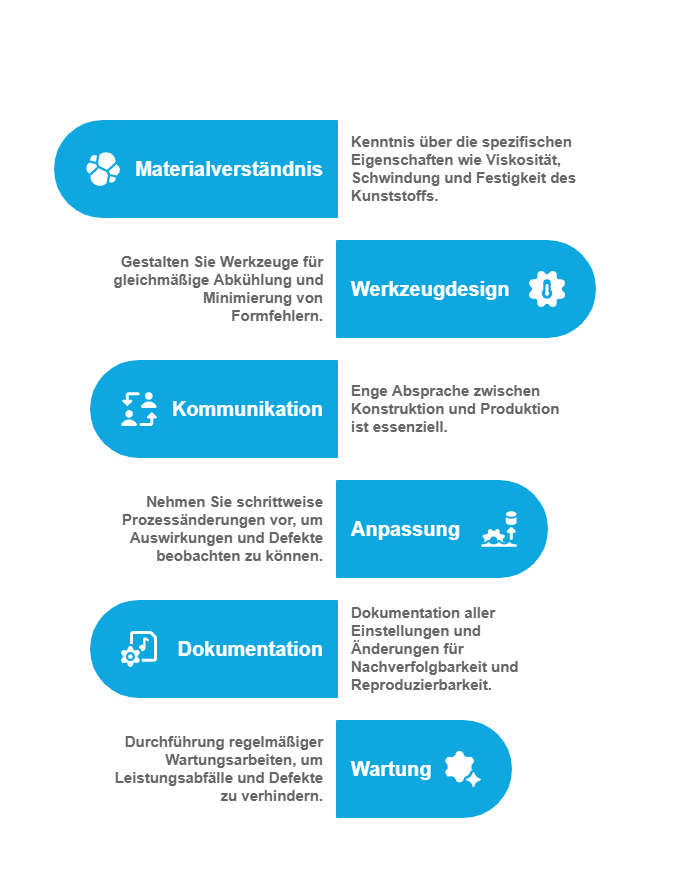

Die sorgfältige Einstellung der Spritzgussparameter ist unerlässlich für die Herstellung hochwertiger Kunststoffteile. Durch ein tiefes Verständnis der einzelnen Parameter und deren Wechselwirkungen können Hersteller nicht nur die Produktqualität sichern, sondern auch die Produktionskosten und -zeiten optimieren. Die kontinuierliche Weiterentwicklung von Technologien und Methoden trägt dazu bei, den Spritzgussprozess immer effizienter und nachhaltiger zu gestalten. Eine enge Zusammenarbeit zwischen Konstruktion und Produktion sowie der Einsatz moderner Simulations- und Überwachungstools sind dabei entscheidende Faktoren für den Erfolg.Während des gesamten Produktionsprozesses steht Ihnen bei assemblean immer ein spezifischer Ansprechpartner zur Verfügung, der die Schnittstelle zwischen Ihnen und der Produktion bildet. Sowohl durch unsere Expertise als auch Ihrer individuellen Anforderungen können wir stets die Spritzgussprozesse optimieren und kosteneffizient gestalten. Informieren Sie sich auf unserer Spritzguss-Seite über alle weiteren Details oder schicken Sie uns gerne direkt eine Anfrage. Wir freuen uns!