Größenbeschränkungen

Größenbeschränkungen sollten beachtet werden, da bei Überschreitung dieser Maße es zu Problemen beim Drucken kommen kann. Jedes 3D-Druck Verfahren hat eigene Größenbeschränkungen.

Beim Fused Deposition Modeling (FDM) betragen die maximalen Abmessungen für Bauteile 914 x 610 x 914 mm mit einer Mindestmerkmalgröße von 0,2mm.

Mit dem Stereolithografie (SLA) Verfahren lassen sich Bauteile mit maximalen Maßen von 480 x 480 x 560 mm drucken. Die Mindestmerkmalgröße beträgt 0,1mm.

Beim direkten Metall-Lasersintern (DMLS) werden Bauteile mit maximalen Größen von 250 x 250 x 325 mm gedruckt. Die minimale Merkmalgröße beträgt 1,5mm für Strukturmerkmale und 0,75mm für äußerliche Merkmale. Außerdem beträgt die Schichtdicke je nach Material 0,02 bis 0,08 mm.

Die maximalen Maße für das Multi Jet Fusion (MJF) Verfahren betragen 380 x 284 x 380mm, allerdings betragen die empfohlenen Maße jedoch 356 x 280 x 356 mm.

Außerdem lassen sich sehr kleine Teile drucken, die jedoch auch Mindestgrößen haben. Die Mindestgröße für Lochdurchmesser bei einer Dicke von 1 mm beträgt 0,5mm. Bei einer Höhe von 10mm beträgt der Mindeststiftdurchmesser 0,5mm. Für Prägungen und Gravuren sollte die Schriftgröße 6 pt betragen. Der Mindestabstand bei einer Dicke von 1mm und zwischen Wänden beträgt jeweils 0,5mm.

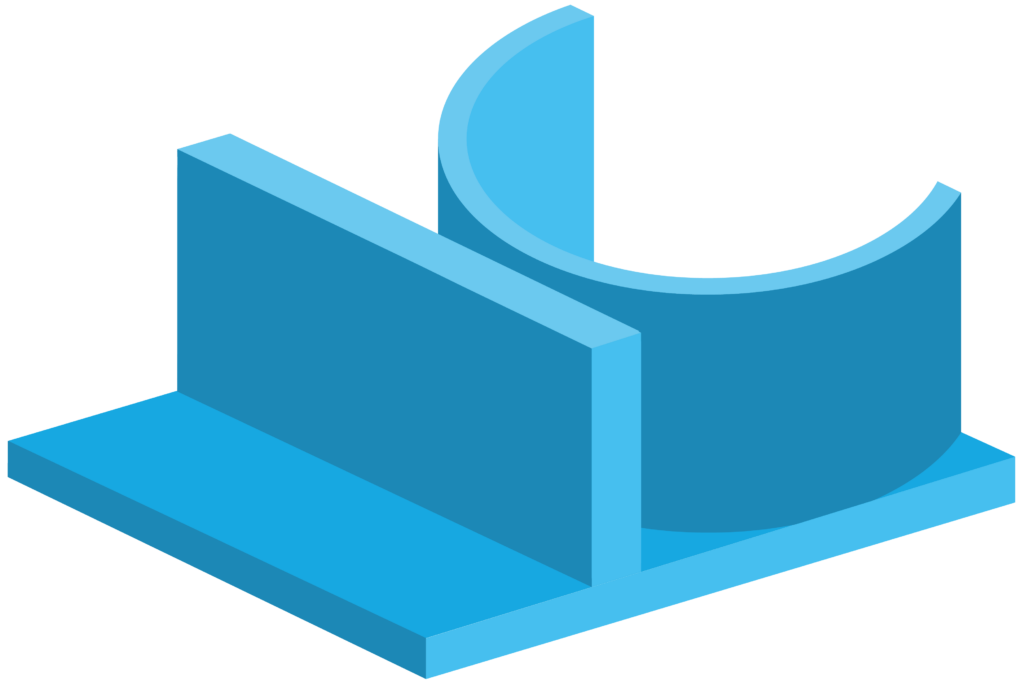

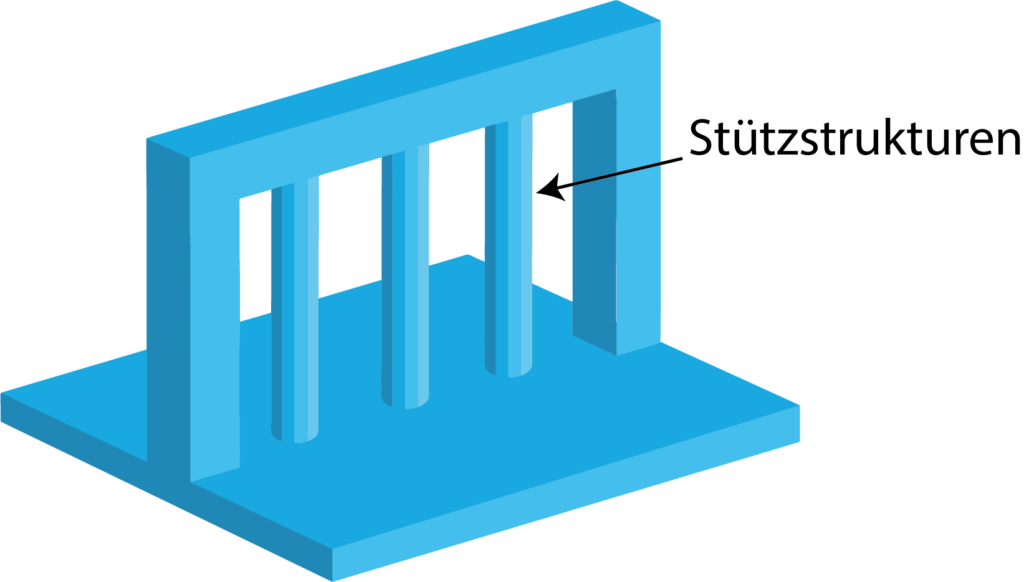

Stützstrukturen

Beim FDM werden Bauteile Schicht für Schicht gefertigt. Wird eine obere Schicht von nachfolgenden Schichten nicht angemessen gestützt, kann sie zusammenbrechen. Dies kann bei Überhängen und Brücken, also bei horizontalen Verbindungen zwischen zwei Ankerpunkten, auftreten. Als Lösung können Sie den Abstand zwischen den Ankerpunkten verringern. Oder Sie fügen Stützstrukturen hinzu, die Sie bei der Nachbearbeitung entfernen.

Ähnlich verhält es sich beim DMLS-Verfahren. Außerdem sind Stützstrukturen notwendig, um Verziehen des 3D-Drucks zu verringern, das Teil auf dem Druckbett zu verankern und eine Verschiebung des Teils durch die Kraft des DMLS-Beschichters vorzubeugen. Allerdings können Stützstrukturen zu höheren Herstellungskosten führen. Günstigere Alternativen wären die Konstruktion von Winkeln gleich oder kleiner als 30° und der Einsatz von Ausrundungen an Ecken.

Beim Carbon DLS 3D-Druck sollte die Stützstruktur aus dem gleichen Material gefertigt werden wie das Objekt selbst. Sie sollte so geformt sein, dass möglichst wenige Nachbearbeitungsschritte erforderlich sind. Da es bei DLS wenig Nachbearbeitungsmethoden gibt, können gestützte Bereiche wie elastische Polyurethane sichtbar bleiben.

Stützstrukturen beim Polyjet 3D-Druck werden aus einem speziellen, wasserlöslichen Material gedruckt. Dadurch können sie nach dem Druck leichter entfernt werden, da das Teil nur mit Wasser gespült werden muss.

Toleranzen

Für korrekt hergestellte Teile, sollten Sie 3D-Druck Design Tipps zu Toleranzen beachten. Die Toleranzen hängen von verschiedenen Faktoren ab, wie der Größe des Druckers, Einschränkungen durch das Druckbett oder Einschränkungen durch das Druckmaterial. Für den FDM 3D-Druck entspricht die erreichbare Toleranz mindestens 0,3mm.

Beim DMLS-Verfahren werden Teile mit Toleranzen von 0,1mm bis 0,2mm hergestellt. Da enge Toleranzen mit höheren Herstellkosten verbunden sind, sollten sie nur bei notwendigen Merkmalen angegeben werden. Zum Beispiel bei Bauteilen, die mit anderen zusammenpassen müssen. Berücksichtigen Sie hierbei geometrische Eigenschaften, da Eigenspannungen während des Drucks zu Unebenheiten und Toleranzabweichungen führen können. Falls das entworfene Bauteil eine hohe Ebenheit benötigt, ist DMLS nicht die beste Wahl.

Bei einer Maßgenauigkeit von ±0,2mm kann das HP MJF Verfahren Teile bis zu 100mm und 0,2% über diesem Wert drucken. Diese Werte werden nach dem Sandstrahlen gemessen.

Beim Polyjet 3D-Druck werden dünne Schichtdicken von 0,004mm aufgetragen. Für die ersten Dutzend mm werden Toleranzen von ±0,1mm und für die folgenden mm ±0,05mm erreicht.

Beim Carbon DLS Verfahren gelten für verschieden Parameter jeweils eigene Toleranzangaben:

- Für die Schichtdicke: 0,001 mm

- Für das Spaltmaß: 0,6 mm

- Für die Genauigkeit: +0,3% oder -0,3%

- Für die Wanddicke: 1,0 mm

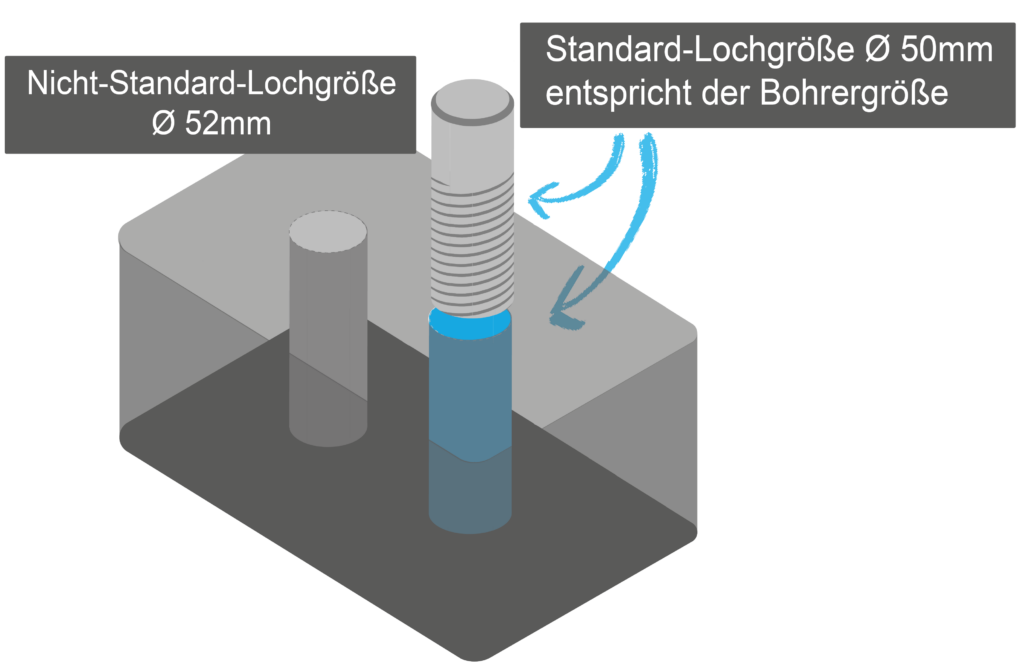

Löcher

Das Drucken von Bauteilen mit Löchern ist von Verfahren zu Verfahren unterschiedlich.

Beim FDM Verfahren werden in der Regel zu kleine Löcher gedruckt, weil jede zusätzliche Lage den Umfang der vorherigen Lagen komprimiert. Die Verkleinerung ist proportional zum Verhältnis von Lochdurchmesser zu Düsendurchmesser.

Die Slicing Software berücksichtigt normalerweise vorher die Lochverkleinerung. Jedoch ist dieser Vorgang nicht immer genau. Sollte die Genauigkeit eines Loches wichtig sein, kann es nach dem Druck gebohrt werden.

Damit beim SLA 3D-Druck die Löcher während des Drucks nicht verschlossen werden, sollten sie mit einem Mindestdurchmesser von 0.75mm entworfen werden. Sind Löcher länger als 12mm, kann der Mindestdurchmesser etwas verringert werden.

Der Polyjet 3D-Druck erlaubt es Löcher direkt zu drucken. Allerdings ist es empfehlenswert, wenn Sie Standarddurchmesser einplanen und nach dem Druck bohren. Sind gedruckte Löcher notwendig, sollten Sie einen Mindestdurchmesser von 0,5mm verwenden. Dieser Durchmesser ist auch für nicht funktionale Stifte geeignet. Bei funktionalen Stiften eignet sich ein Mindestdurchmesser von 2mm. Als weitere Möglichkeit, können Sie auch vorgefertigte Standard-Stifte verwenden.

Baugruppen

Die hohe Genauigkeit des HP MJF 3D-Drucks erlaubt es voll funktionsfähige Baugruppen zu drucken. Bauteile benötigen einen Mindestabstand von 0,4mm bzw. 0,2mm für passende Gegenstücke, wenn sie nach dem Druck zusammengesetzt werden.

Zusammen gedruckte Bauteile sollten einen Mindestabstand von nicht weniger als 0,7mm haben, damit Einzelteile nicht zu einem Festkörper verschmelzen. Sind die Wanddicken eines Teiles über 50mm, sollten Sie den Mindestabstand erhöhen.

Damit beim SLA Verfahren Einzelteile nicht zu einem Körper verschmelzen, sollten Mindestabstände von 0,5mm zwischen beweglichen Teilen und 0,2mm für Baugruppenverbindungen konstruiert werden.

Beim Polyjet 3D-Druck werden in der Regel für komplexe Baugruppe zuerst die Einzelteile einzeln gedruckt und dann zusammengesetzt. Die Kontaktflächen sollten eine Mindesttoleranz von 0,6mm erhalten. So werden Reibungseffekte beachtet, die in den meisten CAD-Programmen nicht eingerechnet werden. Damit Sie die Stabilität der Verbindungen verbessern können, sollten Sie glatte Kontaktflächen mit Aussparungen und passenden Erhebungen auf der Gegenseite verwenden.

Prägung & Gravur

Für die Prägung & Gravur Ihrer Teile gibt es wichtige 3D-Druck Design Tipps, die Sie wissen sollten. Für sehr genaue Prägungen und Gravuren, einschließlich Text, eignet sich der SLA 3D-Druck. Gravierte Merkmale sollten mindestens 0,4mm tief und 0,5mm breit sein. Geprägte Merkmale sollten eine Höhe von 0,3mm und eine Breite von 0,4mm aufweisen.

Bei Gravuren mit dem Polyjet-Verfahren sollten sowohl Tiefe als auch Breite der Merkmale 0,5mm sein. Bei Prägungen sind eine Mindesthöhe von 0,5mm und eine Mindestbreite von 0,8mm.Mit dem MJF-Verfahren können Sie hochauflösende Zahlen, Zeichnungen und Texte drucken lassen. Unterschreiten Sie hierbei nicht die Mindesthöhe und Mindesttiefe von 1 mm. Dadurch verhindern Sie eine Abnutzung der Abbildung während der Nachbearbeitung und garantieren eine gute Lesbarkeit.

Generell sollte das Bauteil bei Prägungen auf dem Kopf stehen und bei Gravuren mit der Kopfseite nach oben zeigen, um die beste Auflösung zu erreichen.

Abstände zwischen Merkmalen

Während des DMLS 3D Druckes gibt der Laser an das umgebende Pulver Wärme ab. Dadurch entsteht eine Schmelze, die größer als der Durchmesser des Lasers ist. Deshalb können eng beieinanderliegende Merkmale zusammenschmelzen.

Außerdem könnten Bereiche mit ungesintertem Pulver erzeugt werden, das zwischen gesinterten Bereichen feststecken könnte.

Damit Sie diese Probleme vermeiden, lassen Sie mindestens 0,5mm Abstand zwischen Merkmalen.