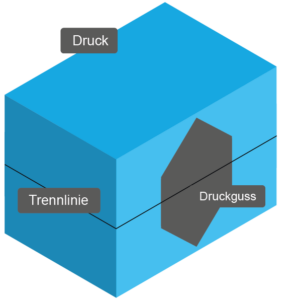

Formendesign

Der erste wichtige Druckguss Design Hinweis betrifft das Formdesign. Die Form muss in der Lage sein, hohem Druck im Fertigungsprozess standzuhalten und eine reibungslose Teilefertigung zu ermöglichen.

Dafür sollten Sie beim Design im Hinterkopf behalten, dass sich das Teil leicht und ohne Beschädigungen aus der Form entnehmen lässt. Beachten Sie deshalb bereits am Anfang Ihres Teileentwurfs Eigenschaften wie Trennlinien.

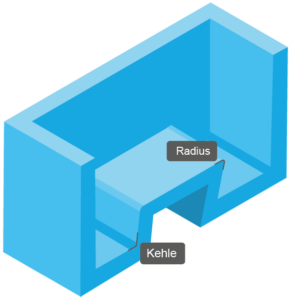

Kehlen und Radien

Kehlen und Radien sind weitere wichtige Designmerkmale im Druckguss. Mit ihnen können Sie glatte Übergänge zwischen Oberflächen erzeugen und Spannungsanhäufungen vermeiden. Dies wirkt sich auf die Stärke, die Haltbarkeit und das Aussehen Ihrer Teile aus.

Druckguss Design Hinweise zum Entwurf von Kehlen und Radien:

- Größe und Form der Kehlen und Radien sind anwendungsspezifisch, sollten aber nicht kleiner als 1mm sein.

- Für Bereiche mit höheren Lasten werden größere Radien empfohlen.

- Um Spannungsanhäufungen zu verhindern, vermeiden Sie scharfe Ecken und Kanten.

- Beachten Sie den Radius beim Zusammentreffen zweier Oberflächen, da diese die Festigkeit der Verbindungsstelle beeinflussen können.

- Verwenden Sie durchgehend Kehlen und Radien im Entwurf, um die Festigkeit und Glattheit der Komponente beizubehalten.

Ergänzen Sie an der Formöffnungsrichtung ausgerichtete Entformungsschrägen. Damit stellen Sie sicher, dass Ihr Teil ohne Schäden an der Oberfläche aus der Gussform entfernt werden kann. Meistens reichen Sie von 1 bis 3 Grad, können aber bei komplexeren Teilen auch größer sein.

Wandstärke

Beachten Sie beim Entwurf der Wandstärke, die gewünschte Steifigkeit, Festigkeit und das Gewicht Ihres Produkts. Die Wandstärke beeinflusst die Abkühlzeit der Gussform und den Druck, der auf die Form ausgeübt werden kann.

Die Wandstärke ist anwendungsspezifisch und hängt zum Beispiel von der Formgröße, dem verwendeten Material und den Produktionsprozessen ab.

Einige minimale Wandstärken für Gussteile sind:- Magnesium: 1,016 – 2,54 mm

- Aluminium: 1,016 – 2,032 mm

- Zink: 0,381 – 0,889 mm

Rippen und Außenecken

Mit Rippen können Sie Bauteilwände verstärken und die Steifigkeit erhöhen. Außerdem können Sie mit ihnen Lasten gleichmäßiger verteilen und damit Verformungen verhindern. Mit Außenecken können Sie scharfe Übergänge zwischen Oberflächen erzeugen.

Die Stärke der Rippen und Außenecken ist ebenfalls anwendungsspezifisch. Zum Beispiel sind Dickere Rippen für Bauteile wichtig, die unter großen Belastungen stehen.

Fügen Sie Rippen der dünnsten Wand zuerst hinzu, damit diese Komponente nicht zu dünn wird. Zusätzlich sollten die Abstände zwischen den Rippen gleichmäßig verteilt sein.

Ein weiterer Design Tipp: Vermeiden Sie Außenecken um Spannungsanhäufungen zu verhindern. Sind Außenecken notwendig, sollte ihr Radius möglichst groß sein zur Verringerung der Spannung.

Fenster und Löcher

Fenster und Löcher ermöglichen den Durchfluss von Flüssigkeiten oder das Erstellen einer Verbindung zwischen zwei Teilen. Sie sollten sie beim Entwurf Ihres Teils berücksichtigen, damit sie nicht die Festigkeit und Stabilität des Endprodukts beeinflussen.

Meistens sind Fenster rechteckig geformt und liegen oben oder seitlich in der Gussform. Löcher hingegen können verschiedene Formen annehmen und überall in der Form liegen.

Fenster und Löcher sollten abgerundet oder gekehlt sein und entfernt von scharfen Ecken und Kanten liegen. Außerdem können für Fenster und Löcher an der Seite der Gussform Entformungsschrägen mit größeren Winkeln notwendig sein.

Nachbearbeitete Merkmale

Einige Merkmale sind meistens nur nach dem Guss der Gussteile möglich. Diese Nachbearbeitung ist ein zusätzlicher Prozessschritt, der die Produktionszeit und Produktionskosten erhöht.

Falls die Nachbearbeitung notwendig ist, beachten Sie folgende Druckguss Design Hinweise:- Versuchen Sie möglichst wenig nachbearbeitete Merkmale hinzuzufügen, um die Kosten vergleichsmäßig gering zu halten.

- Entwerfen Sie die Merkmale so, dass sie möglichst einfach und genau ausgearbeitet werden können.

- Wählen Sie die Lage der Merkmale so, dass möglichst wenig Material entfernt werden muss.

- Die Toleranzen der Merkmale sollten realistisch und erreichbar sein.

- Sie können auch nachbearbeitete Merkmale durch das Einsetzten von Kernen in der Entwurfsphase hinzufügen. Kerne erzeugen innenliegende Bestandteile im Guss, die durch das Erzeugen von Löchern und anderen Merkmalen im abschließenden Guss entstehen.

Trennlinien

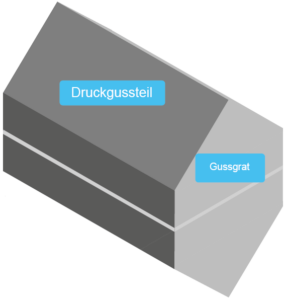

Ein Merkmal, das bei der Nachbearbeitung bearbeitet werden kann ist die Trennlinie. Das ist die Linie, an der sich die beiden Hälften der Gussform treffen. Meistens liegt sie oben oder an der Seite des Teils. Die Trennlinie ist wichtig für den Entwurf des Druckgussteils, da an ihr eine sichtbare Naht am Endprodukt entsteht.

Achten Sie darauf, dass die Trennlinie dort liegt, wo sie am wenigsten sichtbar ist. Beachten Sie außerdem die Dicke der Linie. Denn zu dünne Linien können das Zerbrechen des Teils bei der Entnahme verursachen, während zu dicke Trennlinien unebene Oberflächen und Fehlstellen im Endprodukt verursachen können.

Oft entsteht auch zusätzliches Material, dass sich an der Trennlinie absetzt. Dieses zusätzliche Material wird Gussgrat genannt und kann in der Nachbearbeitung entfernt werden.

Gütegrade der Oberflächenbehandlung

Zum Abschluss des Gussvorgangs gehört die Oberflächenbehandlung. Die Art der Behandlung kommt dabei auf den Anwendungsbereich Ihres Endprodukts an.

Die Oberflächenbehandlung wird in verschiedene Gütegrade eingeteilt:

Grad 1 (Utility Grade) – grundsätzlich nutzbar

Der 1. Grad wird auch Utility Grade genannt. Die Oberfläche nach dem Guss kommt ohne kosmetische Behandlung aus und am besten geeignet ist dieser Gütegrad für Gussteile mit Beschichtungen.

Grad 2 (Functional Grade) – funktionell & schlicht

Der 2. Grad ist der Functional Grade. Er wird beim Schleifen und Lackieren verwendet und damit für Gussteile mit dekorativer Beschichtung.

Grad 3 (Commercial Grade) – für die gewerbliche Nutzung

Der 3. Grad, der auch Commercial Grade genannt wird, ist für elektrostatisch lackierte und individuelle Oberflächenbehandlung geeignet. Er wird hauptsächlich eingesetzt für strukturelle Bauteile, die unter hoher Belastung verwendet werden.

Grad 4 (Consumer Grade) – für die Nutzung durch Endkunden

Da der 4. Grad für die Nutzung durch Endkunden gedacht ist, weißt die Oberfläche keine störenden Defekte auf. Deshalb ist dieser Gütegrad geeignet für dekorative Endprodukte.

Grad 5 (Superior Grade) – für besondere Qualitätsansprüche

Der 5. Grad weißt eine mikrometer-genaue Aufbringung der Beschichtung auf. Er ist am besten geeignet wenn die Endprodukte Lager für Dichtungen und Dichtungssitze sind.

Weitere Druckguss Design Hinweise bei uns

Falls Sie weitere Fragen zu Design Tipps haben, unterstützen wir Sie gerne bei der Druckguss-Fertigung. assemblean bietet Ihnen den kompletten Druckgussprozess mit eigener Gießerei und einer großen Materialauswahl. Fragen Sie Ihr Angebot online oder per E-Mail an und im Austausch mit Ihnen realisieren wir eine herstellbare Lösung.