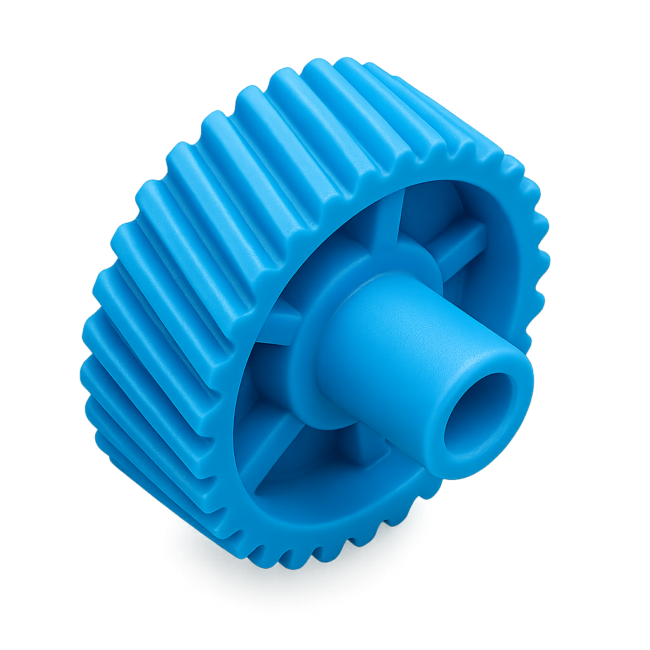

ABS (copolymère acrylonitrile butadiène styrène)

Le plastique ABS, un copolymère d’acrylonitrile, de butadiène et de styrène, est particulièrement apprécié pour sa robustesse et sa polyvalence. Depuis son développement dans les années 1950, l’ABS s’est imposé dans de nombreux secteurs. Son large éventail d’applications s’étend des simples articles ménagers aux composants techniques complexes des industries automobile et électronique.

Structure et composition de l'ABS

L'ABS peut être classé à la fois comme polymère de styrène et comme plastique de production industrielle. Il appartient ainsi à la famille des plastiques techniques bien connus, tels que les polyoléfines (par exemple, PP et PE) ou le polychlorure de vinyle (PVC).

Comme son nom l'indique, l'ABS est composé de styrène, de butadiène et d'acrylonitrile. Selon leur composition ou leur rapport de mélange, différents plastiques ABS sont produits, chacun possédant ses propres propriétés mécaniques:

- L'acrylonitrile confère au plastique une résistance élevée à la chaleur et aux produits chimiques.

- Le butadiène offre flexibilité et résistance aux chocs.

- Le styrène offre une surface lisse et améliore la maniabilité.

Principaux avantages de l'ABS

Haute résistance aux chocs

L'ABS peut bien absorber les chocs et les contraintes mécaniques, ce qui le rend idéal pour les applications difficiles.

Bonne résistance à la chaleur

Il conserve sa forme même à des températures plus élevées, ce qui le rend adapté aux applications soumises à des contraintes thermiques.

Modifiable

L'ABS est facile à découper, à façonner et à traiter, aussi bien dans les procédés thermoplastiques tels que le moulage par injection que dans les procédés de fabrication additive tels que l'impression 3D.

Qualité de surface

L'ABS offre une surface lisse à légèrement texturée, ce qui est avantageux pour les produits esthétiques.

Surfaces des pièces ABS

Le plastique ABS présente une propriété naturelle unique : grâce à sa polarité, il présente une excellente surface pour un revêtement ultérieur, dont la tenue dans le temps est nettement supérieure à celle d'autres plastiques comme le PS. Cela ouvre de nombreuses possibilités d'application et un fort potentiel de modifications esthétiques, comme les surfaces chromées des boîtiers.

Selon le procédé de fabrication, les pièces en ABS présentent des qualités de surface variables. Par exemple, les pièces usinées CNC peuvent présenter des surfaces très mates à rugueuses. Celles-ci peuvent être lissées si nécessaire. Cependant, les imperfections grossières peuvent être évitées lors de la production en choisissant l’outil de coupe adapté et en optimisant les paramètres de coupe. De plus, le choix de l’ABS est crucial pour obtenir une qualité de surface élevée. L’ABS est disponible en différentes compositions et qualités, adaptées au procédé de fabrication concerné. Le moulage par injection offre généralement des surfaces plus lisses qu’avec la CNC, principalement grâce au moule d’injection optimisé dans lequel l’ABS est injecté. Pour obtenir des qualités de surface élevées, un apport de chaleur adéquat est particulièrement crucial afin d’éviter les déformations et les surchauffes.

Les pièces en ABS sont souvent revêtues d’un revêtement supplémentaire, notamment à des fins décoratives. Une finition métallique telle que le chromage est particulièrement adaptée. La galvanoplastie lie le métal au plastique, créant une fine couche brillante à la surface. Ces revêtements sont particulièrement populaires dans l’industrie automobile, où les pièces revêtues sont utilisées pour les tableaux de bord, par exemple. Parmi les autres applications courantes de ces pièces en ABS chromé, on trouve les couvercles de poubelle, les pommeaux de douche, les rétroviseurs extérieurs et les porte-serviettes.

Techniques de traitement de l'ABS

L'ABS peut être traité à l'aide de diverses méthodes, notamment:

- Moulage par injection:procédé le plus courant pour la production en série de pièces en ABS, notamment pour les formes complexes. Le moulage par injection est généralement réalisé à des températures comprises entre 200 et 240 °C, voire entre 240 et 280 °C pour les grades plus résistants à la chaleur, tandis que la température du moule peut atteindre 85 °C. La pression de moulage par injection varie de 800 à 1 800 bars, et la vitesse de moulage est d'environ 0,4 à 0,8 %.

- Extrusion:Utilisée pour transformer l'ABS en tiges, tubes et feuilles. Les températures d'extrusion varient généralement entre 180 et 230 °C.

- Soufflage:Pour la production de produits creux tels que bouteilles et réservoirs.

- Impression 3D: L'ABS est un matériau populaire pour la fabrication de filaments fondus (FFF) et le dépôt de fil fondu (FDM), des procédés d'impression 3D largement utilisés. Les produits ABS imprimés en 3D sont particulièrement adaptés à la construction de prototypes ou à la production en petites séries. Outre l'ABS, le PLA est également un plastique adapté à cet usage.

La polyvalence du traitement permet une large gamme de conceptions de produits et de possibilités d'application.

Domaines d'application de l'ABS

Produits de consommation

L’ABS est omniprésent dans notre quotidien. En voici quelques exemples:

- Boîtiers d’appareils électroniques : Les smartphones, les télécommandes et les boîtiers d’ordinateur bénéficient de la stabilité et de l’aspect esthétique de l’ABS.

- Appareils électroménagers : Les machines à café, les aspirateurs et autres appareils utilisent l’ABS en raison de sa durabilité et de sa conservation de forme.

- Jouets : Des marques connues comme LEGO utilisent l’ABS en raison de ses propriétés sûres, stables et résistantes aux couleurs.

Industrie automobile

Dans l’industrie automobile, l’ABS est largement utilisé dans :

- Panneaux intérieurs : Les tableaux de bord, les panneaux de porte et les consoles sont souvent fabriqués en ABS.

- Composants électroniques : Les fusibles, les boîtiers d’interrupteurs et les unités de commande bénéficient des propriétés robustes de l’ABS.

- Pièces de carrosserie : Les pare-chocs et autres composants extérieurs utilisent la résistance aux chocs et la stabilité dimensionnelle de l’ABS.

Génie électrique

L’ABS est un matériau privilégié pour :

- Boîtiers pour l’électronique grand public : Les téléviseurs, radios et boîtiers d’ordinateur bénéficient d’une bonne isolation électrique et d’une bonne résistance à la chaleur.

- Appareils électriques : Les appareils électriques domestiques et industriels utilisent l’ABS pour des boîtiers durables et sûrs.

Impression 3D

L’ABS est l’un des matériaux les plus populaires dans l’impression 3D :

- Développement de prototypes : En raison de ses bonnes propriétés mécaniques et de sa facilité de traitement, l’ABS est idéal pour la création de prototypes.

- Produits destinés aux utilisateurs finaux : les petites séries et les produits individuels peuvent être fabriqués efficacement avec l’ABS.

- Pièces fonctionnelles : L’ABS est adapté à la réalisation de pièces devant résister à des contraintes mécaniques.

L'ABS comparé aux autres plastiques

L'ABS est en concurrence avec d'autres plastiques largement utilisés, tels que le polycarbonate (PC) et le polypropylène (PP). Une comparaison montre :

- ABS vs. Polycarbonate (PC):Le PC offre une meilleure résistance aux chocs et aux températures, mais est plus cher. L'ABS, quant à lui, offre une meilleure usinabilité et est plus rentable.

- ABS vs. Polypropylène (PP):Le PP est plus léger et a une meilleure résistance chimique, tandis que l'ABS offre une résistance mécanique plus élevée et une meilleure qualité de surface.

Propriétés physiques et mécaniques

Haute rigidité et ténacité

Haute résistance aux rayures

Insonorisation

Résistance élevée aux chocs et aux chocs entaillés

Haute résistance de surface

Résistance à volume élevé

Résistance à l'eau

Résistant aux produits chimiques légers

Procédés de fabrication adaptés

Autres matériaux

Réserver un rendez-vous personnel

Contactez-nous dès maintenant

* En envoyant le formulaire, vous acceptez la déclaration de confidentialité d'assemblblean.

Toutes les informations sont fournies sans garantie. Sous réserve d’erreurs typographiques, de fautes et de modifications.