Poliammide (PA)

Le poliammidi (PA), comunemente note come nylon, sono una classe versatile di polimeri che hanno svolto un ruolo importante in diversi settori fin dalla loro introduzione negli anni ’30. Grazie alle loro eccellenti proprietà meccaniche, come elevata resistenza ed elasticità, e alla resistenza chimica, le poliammidi sono utilizzate in un’ampia gamma di applicazioni nell’industria tessile, nell’ingegneria automobilistica, nell’elettronica e in molti altri settori. Di seguito troverete una panoramica di tutte le informazioni rilevanti, come produzione, vantaggi e svantaggi, nonché metodi di produzione e differenze rispetto ad altre materie plastiche.

Struttura e composizione delle poliammidi

Le poliammidi sono polimeri prodotti artificialmente, costituiti da unità ripetute di gruppi amminici (-NH-) e carbonilici (-CO-) e sono classificati come termoplastici. Questa struttura conferisce loro proprietà uniche.

Le poliammidi vengono prodotte principalmente mediante processi di polimerizzazione, in particolare la polimerizzazione a stadi. Due delle poliammidi più comuni sono PA6 e PA66:

- PA6è prodotta dalla polimerizzazione del caprolattame, un monomero formato per polimerizzazione diretta.

- PA66 è formata dalla reazione dell'esametilendiammina con l'acido adipico.

Questi processi consentono la produzione di poliammidi con proprietà specifiche, adatte ai requisiti di diverse applicazioni.

Principali vantaggi della poliammide

Versatilità

Le poliammidi possono essere trasformate in diverse fibre sintetiche, come il nylon o il perlon, con caratteristiche diverse e sono quindi versatili.

Alta resistenza

Grazie alla sua elevata resistenza abbinata a un'elevata flessibilità, la poliammide può essere utilizzata sia per indumenti morbidi che per canotte robuste.

Impermeabile

Il poliammide è impermeabile e idrorepellente. Viene quindi utilizzato, ad esempio, per indumenti o imballaggi resistenti alle intemperie e per tubi del carburante.

Qualità della superficie

A seconda della loro composizione, le fibre sintetiche di poliammide possono assumere diverse consistenze, da lisce a ruvide, da opache a lucide, e sono quindi adattabili in modo flessibile.

Tecniche di lavorazione della poliammide

Stampaggio a iniezione

Tutte le poliammidi, in particolare la poliammide 6 (PA6), sono adatte allo stampaggio a iniezione. Questo è talvolta il processo di produzione più comune per componenti industriali in poliammide. La poliammide PA66 ha una resistenza alla temperatura leggermente superiore durante lo stampaggio a iniezione, quindi può essere utilizzata anche a temperature di stampaggio di 250-290 °C, mentre per la PA6 è adatta una temperatura massima del cilindro di 220-250 °C. La temperatura dello stampo per entrambe le poliammidi è di circa 50-90 °C. Più caldo è lo stampo, migliore sarà generalmente la finitura superficiale dei componenti. Si raccomanda inoltre una pressione di iniezione fino a 1500 bar. Dopo lo stampaggio a iniezione, i componenti devono essere raffreddati accuratamente per ridurre al minimo la deformazione. Facoltativamente, i componenti possono anche essere rinforzati con fibra di vetro o microsfere di vetro durante il processo di produzione, mescolando il materiale aggiuntivo al granulato di PA per stampaggio a iniezione. Ciò può ridurre la deformazione e aumentare la stabilità dimensionale dei componenti.

Estrusione

I componenti in poliammide vengono prodotti principalmente per estrusione, ad esempio tubi, lastre, profili o monofilamenti. Il PA66 è il materiale più adatto all'estrusione. L'essiccazione e il raffreddamento sono simili ai processi di stampaggio a iniezione. I prodotti in poliammide estrusa sono caratterizzati da elevata resistenza, durezza e tenacità. Presentano inoltre un'elevata resistenza alle temperature, con un intervallo compreso tra -40 e +100 °C. È inoltre importante sottolineare che i componenti presentano una buona resistenza agli alimenti e ai carburanti organici, motivo per cui vengono spesso utilizzati nell'industria automobilistica o del packaging.

Stampaggio per estrusione e soffiaggio

Lo stampaggio per estrusione e soffiaggio con poliammidi viene spesso utilizzato per la produzione di contenitori cisterna e altri pezzi stampati cavi. Negli ultimi anni, questo metodo di lavorazione ha acquisito sempre maggiore importanza ed è particolarmente utile nel settore automobilistico. Le poliammidi PA6 e PA66 sono particolarmente adatte a questo processo, poiché presentano una migliore tenacità e un minore assorbimento di umidità. I pezzi stampati sono spesso rinforzati con fibra di vetro per ottenere una maggiore stabilità. La pre-essiccazione è particolarmente importante in questo processo, poiché sia la stabilità del tubo che la qualità superficiale dipendono dal contenuto di umidità del materiale. Anche il Durethane può essere utilizzato, in particolare nella produzione di serbatoi e recipienti a pressione, ma ciò richiede istruzioni di lavorazione aggiuntive.

Produzione di film

La produzione di film in poliammide è particolarmente rilevante per l'industria del packaging. Vengono prodotti principalmente mediante fusione (processo cast) o estrusione. In questo caso si utilizza il metodo "chill roll". Il granulato di poliammide viene prima fuso e poi versato come massa fusa su un chill roll oppure estruso da una matrice e quindi posizionato sul rullo raffreddato. La massa di poliammide si raffredda quindi su questo rullo e il film viene formato. Le proprietà del rullo influiscono significativamente sulle proprietà del film. A seconda della velocità di raffreddamento, del rullo e del numero di rulli e strati, è possibile produrre diversi spessori e lunghezze. Il processo di produzione altamente flessibile consente la produzione di un'ampia varietà di film, che possono essere utilizzati, ad esempio, per l'imballaggio alimentare o industriale.

Campi di applicazione della poliammide

Industria automobilistica

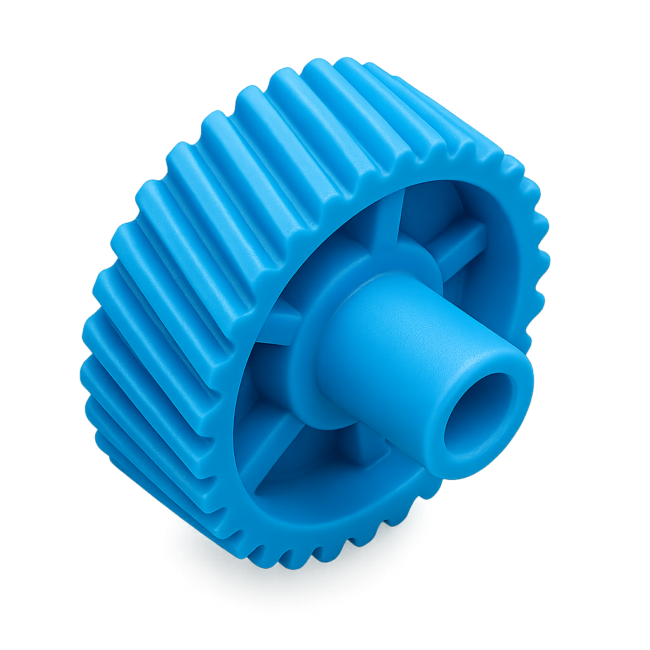

La poliammide è un materiale chiave nell'industria automobilistica. Viene utilizzata per cofani motore, collettori di aspirazione, tubazioni del serbatoio, alloggiamenti dei connettori e clip di fissaggio. Grazie alla sua elevata resistenza alle alte temperature, alla robustezza e alla resistenza chimica, la poliammide è ideale per i componenti del vano motore, nonché per i sistemi di alimentazione e raffreddamento. In particolare, la PA66, come mostrato in figura come raccordo per tubo di sfiato, e la PA12 sono ampiamente utilizzate in questo settore.

Prodotti di consumo

La poliammide è utilizzata in molti prodotti di uso quotidiano, dagli spazzolini da denti ai tasselli, fino alle fibre tessili per abbigliamento e tappeti. Grazie alla sua elevata resistenza, all'abrasione e al calore, la poliammide è particolarmente adatta per beni di consumo durevoli e sottoposti a sollecitazioni meccaniche. Viene inoltre frequentemente utilizzata in elettrodomestici da cucina, attrezzature sportive e manici per utensili.

Industria (dell'imballaggio)

Nel settore dell'imballaggio, la poliammide è richiesta principalmente come materiale per film. I film in PA sono caratterizzati da elevata resistenza allo strappo, buona barriera all'ossigeno e resistenza termica. Sono spesso utilizzati in combinazione con altri materiali (ad esempio PE, EVOH) per il confezionamento sottovuoto, sacchetti per la cottura o imballaggi alimentari. In particolare, PA6 e PA66 vengono utilizzati per strutture di film multistrato.

Confronto delle proprietà meccaniche e chimiche delle poliammidi

Poliammidi come PA6, PA66, PA12, PA11, PA46 e PA610 presentano talvolta proprietà meccaniche e chimiche significativamente diverse. PA66 e PA46 sono caratterizzate da elevata resistenza alla trazione e rigidità, mentre PA12 e PA11 sono più flessibili e leggere. Anche i punti di fusione variano notevolmente: PA46 è in cima alla lista a poco meno di 300 °C, mentre PA12 e PA11 fondono a circa 175-185 °C. PA6 e PA66 assorbono una quantità relativamente elevata di umidità, il che può limitare la stabilità dimensionale in ambienti umidi.

PA12 e PA11 sono particolarmente resistenti agli agenti chimici, ideali per applicazioni con contatto prolungato con i fluidi, come nel settore automobilistico o del packaging. PA610 offre un buon equilibrio tra resistenza chimica e lavorabilità. PA46 offre un'elevata resistenza termica, ma è più difficile da lavorare. PA11, di origine biologica e resistente all'umidità, è particolarmente sostenibile.

| Caratteristica | PA6 | PA66 | PA12 | PA11 | PA46 | PA610 |

|---|---|---|---|---|---|---|

| Densità [g/cm³] | 1,13 | 1,14 | 1,01 | 1,03 | 1,18 | 1,07 |

| Resistenza alla trazione [MPa] | 70 – 85 | 80 – 95 | 45 – 55 | 50 – 60 | 90 – 120 | 60 – 70 |

| Modulo di elasticità [MPa] | 2500 – 3000 | 2900 – 3300 | 1400 – 1800 | 1300 – 1700 | 3300 – 4500 | 1700 – 2200 |

| Assorbimento d'acqua [%] | 2,5 – 3,0 | 2,0 – 2,5 | 0,2 – 0,4 | 0,2 – 0,4 | 2,0 – 2,5 | 1,2 – 1,8 |

| Punto di fusione [°C] | 220 – 225 | 255 – 265 | 175 | 185 | 295 – 300 | 220 |

| Resistenza chimica | Medio | Medio | Molto bene | Molto bene | Medio | Bene |

| Flessibilità | Medio | Medio | Alto | Alto | Basso | Medio |

| Lavorabilità | Bene | Medio | Molto bene | Molto bene | Difficile | Bene |

Ciò si traduce in chiari campi di applicazione, almeno in base alle proprietà: PA6 e PA66 sono adatti in teoria per componenti meccanici sottoposti a sollecitazioni meccaniche, ma sono di gran lunga i più comunemente utilizzati in tutto il settore grazie alla loro economicità e facilità di produzione. PA12 e PA11 sono ideali per tubi flessibili e imballaggi. PA46 viene utilizzato in componenti di precisione resistenti al calore, mentre PA610 è convincente in applicazioni strutturali come elettrodomestici o tecnologia agricola. In definitiva, naturalmente, la scelta della poliammide rimane molto individuale ed è legata in particolare a requisiti, prezzo e disponibilità.

Tutti i vantaggi tecnici in sintesi

Elevata tenacità

Alta resistenza

Elevata resistenza all'abrasione

Resistenza chimica

Stabilità termica

Buona lavorabilità

Conveniente

Bio-based/riciclabile a seconda della poliammide

Processi di produzione adatti

Ulteriori risorse

Fissare un appuntamento personale

Contattaci subito

* Inviando il modulo, si accetta l'informativa sulla privacy di assemblean.

Tutte le informazioni sono fornite senza garanzia. Con riserva di errori di battitura, errori e modifiche.