Poliamida (PA)

Las poliamidas (PA), comúnmente conocidas como nailon, son una clase versátil de polímeros que han desempeñado un papel importante en diversas industrias desde su introducción en la década de 1930. Gracias a sus excelentes propiedades mecánicas, como su gran resistencia y elasticidad, así como a su resistencia química, las poliamidas se utilizan en una amplia gama de aplicaciones en la industria textil, la automoción, la electrónica y muchos otros sectores. A continuación encontrará un resumen de toda la información relevante, como la producción, las ventajas y desventajas, así como los métodos de producción y las diferencias en comparación con otros plásticos.

Estructura y composición de las poliamidas

Las poliamidas son polímeros producidos artificialmente compuestos por unidades repetitivas de grupos amino (-NH-) y carbonilo (-CO-) y se clasifican como termoplásticos. Esta estructura les confiere propiedades únicas.

Las poliamidas se fabrican principalmente mediante procesos de polimerización, en particular la polimerización por etapas. Dos de las poliamidas más comunes son la PA6 y la PA66:

- PA6 se produce por polimerización de caprolactama, un monómero formado por polimerización directa.

- PA66 se forma por la reacción de la hexametilendiamina con el ácido adípico.

Estos procesos permiten producir poliamidas con propiedades específicas que se adaptan a los requisitos de distintas aplicaciones.

Principales ventajas de la poliamida

Versatilidad

Las poliamidas pueden transformarse en diversas fibras sintéticas, como el nailon o el perlón, con distintos atributos, por lo que son versátiles.

Alta resistencia

Gracias a su gran resistencia combinada con una gran flexibilidad, la poliamida puede utilizarse tanto para prendas suaves como para tanques robustos.

Impermeable

La poliamida es a la vez impermeable e hidrófuga. Por eso se utiliza, por ejemplo, para ropa o envases resistentes a la intemperie y conductos de combustible.

Calidad de la superficie

En función de su composición, las fibras sintéticas de poliamida pueden adoptar diferentes texturas, desde lisas a rugosas, pasando por mates y brillantes, por lo que se adaptan con flexibilidad.

Técnicas de tratamiento de la poliamida

Moldeo por inyección

Todas las poliamidas, y en particular la poliamida 6 (PA6), son aptas para el moldeo por inyección. En ocasiones, éste es el proceso de fabricación más habitual para las piezas industriales de poliamida. La poliamida PA66 tiene una resistencia a la temperatura ligeramente superior durante el moldeo por inyección, por lo que también puede utilizarse a temperaturas de moldeo de 250 - 290°C, mientras que para la PA6 es adecuada una temperatura del cilindro de 220 - 250°C como máximo. La temperatura del molde para ambas poliamidas es de unos 50 - 90°C. Cuanto más caliente esté el molde, mejor será generalmente el acabado superficial de las piezas. También se recomienda una presión de inyección de hasta 1500 bar. Tras el moldeo por inyección, las piezas deben enfriarse cuidadosamente para minimizar la distorsión. Opcionalmente, las piezas también pueden reforzarse con fibra de vidrio o perlas de vidrio durante el proceso de fabricación, mezclando el material adicional en el granulado de moldeo por inyección de PA. Esto puede reducir la distorsión y aumentar la estabilidad dimensional de las piezas.

Extrusión

Las piezas de poliamida se fabrican principalmente por extrusión, por ejemplo, tubos, láminas, perfiles o monofilamentos. La PA66 es la más adecuada para la extrusión. El secado y la refrigeración son similares a los procesos de moldeo por inyección. Los productos de poliamida extruida se caracterizan por su gran resistencia, dureza y tenacidad. También tienen una alta resistencia a la temperatura, con un rango de -40 a +100°C. También hay que destacar que las piezas tienen una buena resistencia a los alimentos orgánicos y a los combustibles, por lo que se utilizan a menudo en las industrias del automóvil y del embalaje.

Moldeo por extrusión-soplado

El moldeo por extrusión-soplado con poliamidas se utiliza a menudo para la producción de contenedores cisterna y otras piezas huecas moldeadas. En los últimos años, este método de transformación ha cobrado cada vez más importancia y resulta especialmente útil en el sector de la automoción. Las poliamidas PA6 y PA66 son especialmente adecuadas para este proceso, ya que tienen mayor tenacidad y menor absorción de humedad. Las piezas moldeadas también suelen reforzarse con fibra de vidrio para lograr una mayor estabilidad. El presecado es especialmente importante en este proceso, ya que tanto la estabilidad de la manguera como la calidad de la superficie dependen del contenido de humedad del material. También se puede utilizar duretano, sobre todo en la fabricación de cisternas y contenedores presurizados, pero esto conlleva instrucciones de procesamiento adicionales.

Producción de láminas de plástico

La producción de láminas de poliamida es especialmente importante para la industria del envasado. Se fabrican principalmente por colada o extrusión. En este caso se utiliza el método de «rodillo enfriador». Primero se funde el granulado de poliamida y, a continuación, o bien se vierte como masa fundida sobre un rodillo enfriador, o bien se extruye de una matriz y se coloca sobre el rodillo enfriado. A continuación, la masa de poliamida se enfría en este rodillo y se forma la película. Las propiedades del rodillo influyen considerablemente en las propiedades de la película. Dependiendo de la velocidad de enfriamiento, el rodillo y el número de rodillos y capas, se pueden producir diferentes espesores y longitudes. Este proceso de producción altamente flexible permite fabricar una gran variedad de películas, que pueden utilizarse, por ejemplo, como envases para alimentos o envases industriales.

Campos de aplicación de la poliamida

Industria del automóvil

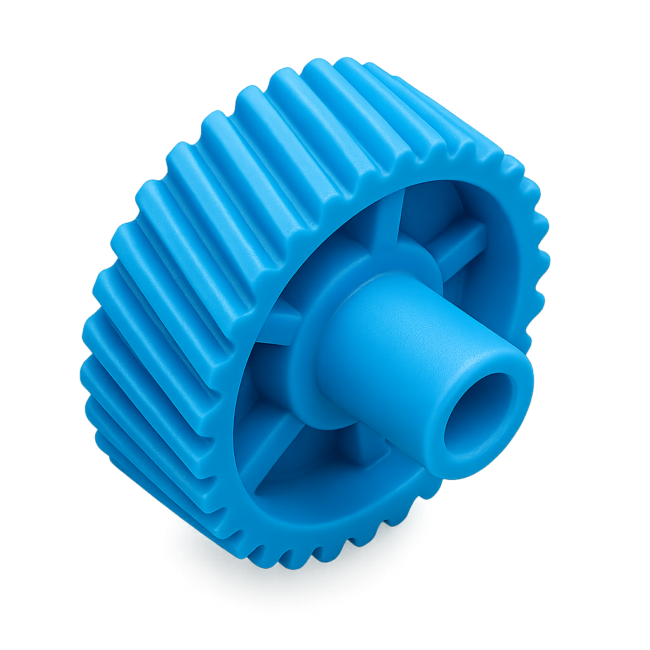

La poliamida es un material clave en la industria del automóvil. Se utiliza para cubiertas de motor, colectores de admisión de aire, conductos de depósitos, carcasas de conectores y clips de fijación. Gracias a su resistencia a altas temperaturas, su solidez y su resistencia química, la poliamida es ideal para componentes del compartimento del motor, así como para sistemas de combustible y refrigeración. La PA66 en particular, como se muestra en la imagen como conexión de manguera de respiradero, y la PA12 están bien establecidas aquí.

Productos de consumo

La poliamida se utiliza en muchos productos cotidianos, desde cepillos de dientes y tacos hasta fibras textiles para ropa y alfombras. Gracias a su gran resistencia, resistencia a la abrasión y resistencia al calor, la poliamida es especialmente adecuada para bienes de consumo duraderos sometidos a esfuerzos mecánicos. También se utiliza con frecuencia en aparatos de cocina, equipos deportivos y mangos de herramientas.

Industria (envasado)

En la industria del envasado, la poliamida se demanda sobre todo como material para películas. Las películas de PA se caracterizan por su alta resistencia al desgarro, su buena barrera al oxígeno y su resistencia térmica. Suelen utilizarse en combinación con otros materiales (por ejemplo, PE, EVOH) para envases al vacío, bolsas de cocina o envasado de alimentos. La PA6 y la PA66, en particular, se utilizan para estructuras de láminas multicapa.

Comparación de las propiedades mecánicas y químicas de las poliamidas

Las poliamidas como la PA6, la PA66, la PA12, la PA11, la PA46 y la PA610 a veces difieren significativamente en sus propiedades mecánicas y químicas. Las PA66 y PA46 se caracterizan por una gran resistencia a la tracción y rigidez, mientras que las PA12 y PA11 son más flexibles y ligeras. Los puntos de fusión también varían mucho: la PA46 encabeza la lista con algo menos de 300 °C, mientras que la PA12 y la PA11 funden a unos 175-185 °C. La PA6 y la PA66 absorben niveles relativamente altos de humedad, lo que puede limitar la estabilidad dimensional en entornos húmedos.

Las PA12 y PA11 son especialmente resistentes a los productos químicos, por lo que resultan ideales para aplicaciones con contacto prolongado con los medios, como en la industria del automóvil o del envasado. La PA610 ofrece un buen equilibrio entre resistencia química y procesabilidad. La PA46 tiene una gran resistencia térmica, pero es más difícil de procesar. La PA11, de base biológica y resistente a la humedad, es especialmente sostenible.

| Característica | PA6 | PA66 | PA12 | PA11 | PA46 | PA610 |

|---|---|---|---|---|---|---|

| Densidad [g/cm³] | 1,13 | 1,14 | 1,01 | 1,03 | 1,18 | 1,07 |

| Resistencia a la tracción [MPa] | 70 – 85 | 80 – 95 | 45 – 55 | 50 – 60 | 90 – 120 | 60 – 70 |

| Módulo E [MPa] | 2500 – 3000 | 2900 – 3300 | 1400 – 1800 | 1300 – 1700 | 3300 – 4500 | 1700 – 2200 |

| Absorción de agua [%] | 2,5 – 3,0 | 2,0 – 2,5 | 0,2 – 0,4 | 0,2 – 0,4 | 2,0 – 2,5 | 1,2 – 1,8 |

| Punto de fusión [°C] | 220 – 225 | 255 – 265 | 175 | 185 | 295 – 300 | 220 |

| Resistencia química | Media | Media | Muy buena | Muy buena | Media | Buena |

| Flexibilidad | Media | Media | Alta | Alta | Baja | Media |

| Procesabilidad | Buena | Media | Muy buena | Muy buena | Difícil | Buena |

Esto da lugar a campos de aplicación claros, al menos en función de las propiedades: Las PA6 y PA66 son teóricamente adecuadas para piezas de maquinaria sometidas a esfuerzos mecánicos, pero son con diferencia las más utilizadas en toda la industria por su rentabilidad y facilidad de fabricación. Las PA12 y PA11 son ideales para mangueras flexibles y envases. La PA46 se utiliza en componentes de precisión resistentes al calor, mientras que la PA610 convence en aplicaciones estructurales como electrodomésticos o tecnología agrícola. En última instancia, la elección de la poliamida es, por supuesto, muy individual y también está ligada en particular a los requisitos, el precio y la disponibilidad.

Todas las ventajas técnicas de un vistazo

Gran tenacidad

Alta resistencia

Alta resistencia a la abrasión

Resistencia química

Estabilidad térmica

Buena trabajabilidad

Rentabilidad

Biobasado/reciclable según la poliamida

Procesos de fabricación adecuados

Otros materiales

Concertar una cita personal

Contáctenos ahora

* Al enviar el formulario, acepta la política de privacidad de Assemblean.

Toda la información es sin garantía. Errores tipográficos, errores y cambios reservados.